Динамічне балансування роторів

у власних опорах

ТЕХНІЧНА ІНФОРМАЦІЯ:

Динамічне балансування роторів

Перевірка обладнання на точність

Організація ремонту обладнання

Наслідки несвоєчасної балансування

Вібрадіагностика обладнання

Динамічне балансування механізмів роторного типу на підприємствах горнометалургічного комплексу є необхідною й завершальною фазою ремонтних робіт. Виконання динамічного балансування пов'язане з рішенням цілого ряду завдань, що мають більшою мірою прикладне значення. Однак аналіз результатів зрівноважування може мати й наукове значення – як метод експериментального дослідження діючого обладнання.

Основна увага при дослідженні даного питання приділялося методології зрівноважування ротора механізму. У теж час багато підготовчих операцій, аналіз отриманих результатів, питання ефективності не достатньо висвітлені. Вивчення питань і досвіду динамічного балансування роторів у власних опорах дозволить розв'язати питання підвищення ефективності зрівноважування й одержати інформацію для оцінки діючого встаткування.

Практика показала, що ретельно врівноважений ротор на верстаті необхідно додатково врівноважувати у власних опорах, тобто проводити динамічне балансування ротора. Очевидно, що незадовільний вібраційний стан агрегатів при введенні їх в експлуатацію після монтажу або ремонту приводить до передчасного спрацювання устаткування й втраті досягнутих якостей. З іншої сторони транспортування ротора до балансувального верстата за багато кілометрів від промислового підприємства не виправдане з погляду тимчасових і фінансових витрат. Додаткове розбирання, ризик ушкодження ротора при транспортуванні все це доводить ефективність динамічного балансування роторів на місці експлуатації у власних опорах.

Поява сучасної вібравимірювальної апаратури забезпечує можливість проведення динамічного балансування роторів, валів, вентиляторів, барабанів, коліс, подрібнювачів на місці експлуатації й зниження вібраційної навантаженості опор до припустимих меж. Операції по проведенню зрівноважування у власних опорах включають три основні етапи: підготовчий, зрівноважування ротора й аналіз результатів динамічного балансування ротора.

Підготовчий етап. Перед динамічним балансуванням необхідно виявити й усунути всі причини виникнення вібрацій, крім неврівноваженості ротора. Для цього спочатку проводять зовнішній огляд, дослідження механізму - вивчають "історію" вібрації. При дослідженні, необхідно встановити - чи з'являються вібрації на холостому ходу або під навантаженням, є вібрація постійної або з'являється періодично.

Основні причини виникнення вібрацій механічного характеру: ослаблення кріплення окремих вузлів; незадовільна співвісність валів; ушкодження в сполучних муфтах; ушкодження підшипників; зношування посадкових місць; неправильне змащення; скривлення валів; збіг частоти обертання із частотою власних коливань фундаменту; поява овальності шийок вала. До початку динамічного балансування ротора необхідно виконати наступні підготовчі операції: очистити робоче колесо; виконати затягування нарізних сполучень; перевірити центрування валів; визначити наявність незакріплених деталей або з'єднань, що мають зазори.

Динамічне балансування ротора проводять на робочій частоті обертання ротора. При регульованому приводі вибирають найвищу робочу частоту обертання. Ротори, що мають великий дисбаланс попередньо балансують на низькій частоті обертання й далі на вищій частоті. Частота обертання при балансуванні ротора не повинна лежати в жодному з діапазонів резонансів машини, необхідно забезпечити досягнення однієї й тієї ж частоти обертання під час окремих пусків. Установка машини повинна забезпечити досягнення відтворених результатів вимірів вібрації й кута зрушення фаз (відхилення не більш 10...20 %).

Вибір напрямку виміру пов'язаний з фактичними властивостями – піддатливістю опор і визначається конструкцією механізму. Слід позначити обрані крапки виміру й забезпечити виміру під час окремих пусків, в одному напрямку.

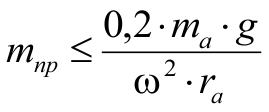

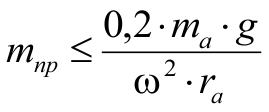

Зрівноважування роторів. Найбільш раціональним є розрахунки маси пробного вантажу mпр із умови, що відцентрова сила при робочій частоті обертання не перевищує 20 % ваги ротора, що доводиться на найближчий підшипник:

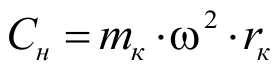

де ma - маса ротора, що доводиться на підшипник, кг; w - кутова швидкість обертання, з-1; ra - радіус установки пробного вантажу, м.

де ma - маса ротора, що доводиться на підшипник, кг; w - кутова швидкість обертання, з-1; ra - радіус установки пробного вантажу, м.

Балансувальну чутливість підшипників установлюють на підставі попередніх балансувань машин даного типу.

Установка додаткових мас на роторі легше, чим видалення мас шляхом свердління або шліфування. Це ставиться як до пробного, так і до компенсаційного вантажу. Метод компенсації шляхом зняття матеріалу використовують тільки тоді, коли установка мас неможлива.

Рекомендується аналіз характеру зміни параметрів вібрації при запуску й зупинці механізму. Це дозволяє оцінити не тільки режим роботи роторного механізму, його стабільність, але й стан фундаменту.

Аналіз результатів балансування припускає оцінку ефективності проведених робіт. Показники ефективності: зниження рівня вібрації, збільшення ресурсу деталей, зниження обсягів ремонтних робіт. Збільшення вібрації вище припустимих норм, приводить до прискореного зношування валів, підшипників, сполучних муфт; руйнуванню фундаменту; порушенню центрування, нормального роботи приладів і засобів автоматики. Статистика показує, що близько 80 % поломок і аварій у машинах є результатом неприпустимих вібрацій, що викликають усталостні руйнування вузлів і деталей.

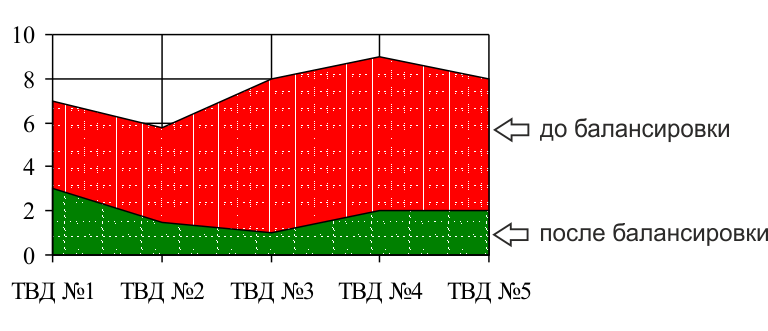

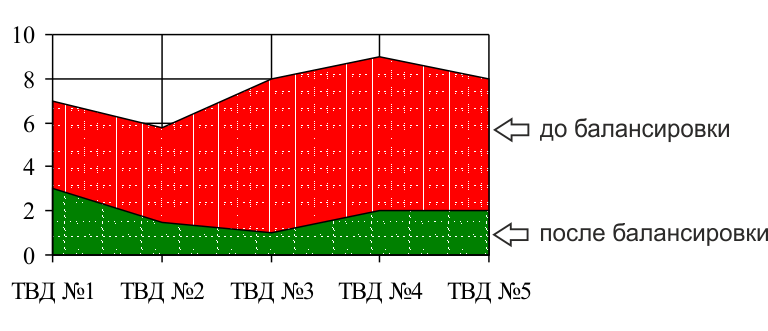

Вібраційне обстеження повітряних турбокомпресорів електровоздуходувної станції ТВ-175 мартенівського цеху ЗАТ "Донецьксталь"- металургійний завод" показало, що основною причиною підвищеної вібрації є динамічна неврівноваженість ротора. Ухвалене рішення – провести динамічне балансування ротора у власних опорах дозволило знизити загальний рівень вібрації опор компресорів 3…5 раз, до рівня 2,0…3,0 мм/із при роботі під навантаженням (див. малюнок).

Виміру вібраційних параметрів, розрахунки балансувальних вантажів і динамічних коефіцієнтів впливи здійснювалися за допомогою аналізатора вібрації 795М. Визначене, що для однотипних роторів спостерігається істотний розкид динамічних коефіцієнтів впливу (більш 10%). Основними факторами, що впливають на розкид коефіцієнтів впливи є: погрішності при вимірі вібраційних параметрів; нестабільність динамічних характеристик роторів; відхилення властивостей системи від умов лінійності; погрішності при установці коригувальних і балансувальних вантажів.

Виміру вібраційних параметрів, розрахунки балансувальних вантажів і динамічних коефіцієнтів впливи здійснювалися за допомогою аналізатора вібрації 795М. Визначене, що для однотипних роторів спостерігається істотний розкид динамічних коефіцієнтів впливу (більш 10%). Основними факторами, що впливають на розкид коефіцієнтів впливи є: погрішності при вимірі вібраційних параметрів; нестабільність динамічних характеристик роторів; відхилення властивостей системи від умов лінійності; погрішності при установці коригувальних і балансувальних вантажів.

Перед динамічним балансуванням ротора необхідно виявити й усунути всі причини виникнення вібрацій, крім неврівноваженості ротора. Спочатку проводять зовнішній огляд, дослідження механізму, вивчають «історію» вібрації. При дослідженні, необхідно встановити: чи з'являються вібрації на холостому ходу вентилятора або тільки при роботі під навантаженням, є вібрація постійної або з'являється періодично.

Однак не всі вібрації викликаються тільки неврівноваженими інерційними силами нерівномірно розподілених мас обертових частин машин. Досвід показує, що лише 50% випадків вібрації викликаються цими причинами. Близько 30% вібрацій викликаються поганим центруванням валів, що сполучаються, приблизно 17% - різними механічними дефектами й 3% - електричними несправностями. Це підтверджує, що боротьба з вібрацією механізмів ведеться в основному за допомогою балансування, а при високій частоті обертання перетворюється в першочергову технічну проблему.

Однієї з основних причин нестабільності динамічних характеристик роторів є нестабільність дисбалансів. Причинами нестабільності дисбалансів можуть служити: температурні деформації роторів; погрішності складання роторів (різні посадки дисків, проковзування окремих дисків щодо вала).

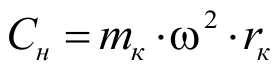

Часто після балансування ротора рівень вібрації опор знижується в 10…12 раз. Збільшення терміну служби підшипників можливо розрахувати виходячи зі зниження навантаження на підшипникові вузли за значенням урівноваженої відцентрової сили:

де m до - маса вантажу, що компенсує, кг; r до- радіус установки вантажу, що компенсує, м.

де m до - маса вантажу, що компенсує, кг; r до- радіус установки вантажу, що компенсує, м.

Визначення розрахункової довговічності підшипників турбокомпресорів після балансування, проведені виходячи зі зменшення відцентрової сили, показало збільшення терміну служби підшипника в 1, 5 рази при компенсації дисбалансу вантажем масою 30 г, установленому на радіусі 0,45 м, при частоті обертання ротора 2850 хв-1 і масі ротора 600 кг.

Фахівці компанії ПОЛИГОНАЛЬ у найкоротший термін виконають динамічне балансування роторів, валів, вентиляторів, барабанів, коліс, подрібнювачів.Виготовлення ротора на машинобудівному підприємстві не завжди є гарантією якості зрівноважування ротора механізму. У багатьох випадках підприємства обмежуються статичним зрівноважуванням. Зрівноважування на балансувальних верстатах, безумовно, є необхідною технологічною операцією при виготовленні й після ремонту роторів. Однак, неможливо наблизити виробничі умови експлуатації (ступінь анізотропності опор, демпфірування, вплив технологічних параметрів, якість складання й монтажу й ряд інших факторів) до умов балансування на верстатах.

Практика показала, що ретельно врівноважений ротор на верстаті необхідно додатково врівноважувати у власних опорах, тобто проводити динамічне балансування ротора. Очевидно, що незадовільний вібраційний стан агрегатів при введенні їх в експлуатацію після монтажу або ремонту приводить до передчасного спрацювання устаткування й втраті досягнутих якостей. З іншої сторони транспортування ротора до балансувального верстата за багато кілометрів від промислового підприємства не виправдане з погляду тимчасових і фінансових витрат. Додаткове розбирання, ризик ушкодження ротора при транспортуванні все це доводить ефективність динамічного балансування роторів на місці експлуатації у власних опорах.

Поява сучасної вібравимірювальної апаратури забезпечує можливість проведення динамічного балансування роторів, валів, вентиляторів, барабанів, коліс, подрібнювачів на місці експлуатації й зниження вібраційної навантаженості опор до припустимих меж. Операції по проведенню зрівноважування у власних опорах включають три основні етапи: підготовчий, зрівноважування ротора й аналіз результатів динамічного балансування ротора.

Підготовчий етап. Перед динамічним балансуванням необхідно виявити й усунути всі причини виникнення вібрацій, крім неврівноваженості ротора. Для цього спочатку проводять зовнішній огляд, дослідження механізму - вивчають "історію" вібрації. При дослідженні, необхідно встановити - чи з'являються вібрації на холостому ходу або під навантаженням, є вібрація постійної або з'являється періодично.

Основні причини виникнення вібрацій механічного характеру: ослаблення кріплення окремих вузлів; незадовільна співвісність валів; ушкодження в сполучних муфтах; ушкодження підшипників; зношування посадкових місць; неправильне змащення; скривлення валів; збіг частоти обертання із частотою власних коливань фундаменту; поява овальності шийок вала. До початку динамічного балансування ротора необхідно виконати наступні підготовчі операції: очистити робоче колесо; виконати затягування нарізних сполучень; перевірити центрування валів; визначити наявність незакріплених деталей або з'єднань, що мають зазори.

Динамічне балансування ротора проводять на робочій частоті обертання ротора. При регульованому приводі вибирають найвищу робочу частоту обертання. Ротори, що мають великий дисбаланс попередньо балансують на низькій частоті обертання й далі на вищій частоті. Частота обертання при балансуванні ротора не повинна лежати в жодному з діапазонів резонансів машини, необхідно забезпечити досягнення однієї й тієї ж частоти обертання під час окремих пусків. Установка машини повинна забезпечити досягнення відтворених результатів вимірів вібрації й кута зрушення фаз (відхилення не більш 10...20 %).

Вибір напрямку виміру пов'язаний з фактичними властивостями – піддатливістю опор і визначається конструкцією механізму. Слід позначити обрані крапки виміру й забезпечити виміру під час окремих пусків, в одному напрямку.

Зрівноважування роторів. Найбільш раціональним є розрахунки маси пробного вантажу mпр із умови, що відцентрова сила при робочій частоті обертання не перевищує 20 % ваги ротора, що доводиться на найближчий підшипник:

Балансувальну чутливість підшипників установлюють на підставі попередніх балансувань машин даного типу.

Установка додаткових мас на роторі легше, чим видалення мас шляхом свердління або шліфування. Це ставиться як до пробного, так і до компенсаційного вантажу. Метод компенсації шляхом зняття матеріалу використовують тільки тоді, коли установка мас неможлива.

Рекомендується аналіз характеру зміни параметрів вібрації при запуску й зупинці механізму. Це дозволяє оцінити не тільки режим роботи роторного механізму, його стабільність, але й стан фундаменту.

Аналіз результатів балансування припускає оцінку ефективності проведених робіт. Показники ефективності: зниження рівня вібрації, збільшення ресурсу деталей, зниження обсягів ремонтних робіт. Збільшення вібрації вище припустимих норм, приводить до прискореного зношування валів, підшипників, сполучних муфт; руйнуванню фундаменту; порушенню центрування, нормального роботи приладів і засобів автоматики. Статистика показує, що близько 80 % поломок і аварій у машинах є результатом неприпустимих вібрацій, що викликають усталостні руйнування вузлів і деталей.

Вібраційне обстеження повітряних турбокомпресорів електровоздуходувної станції ТВ-175 мартенівського цеху ЗАТ "Донецьксталь"- металургійний завод" показало, що основною причиною підвищеної вібрації є динамічна неврівноваженість ротора. Ухвалене рішення – провести динамічне балансування ротора у власних опорах дозволило знизити загальний рівень вібрації опор компресорів 3…5 раз, до рівня 2,0…3,0 мм/із при роботі під навантаженням (див. малюнок).

Перед динамічним балансуванням ротора необхідно виявити й усунути всі причини виникнення вібрацій, крім неврівноваженості ротора. Спочатку проводять зовнішній огляд, дослідження механізму, вивчають «історію» вібрації. При дослідженні, необхідно встановити: чи з'являються вібрації на холостому ходу вентилятора або тільки при роботі під навантаженням, є вібрація постійної або з'являється періодично.

Однак не всі вібрації викликаються тільки неврівноваженими інерційними силами нерівномірно розподілених мас обертових частин машин. Досвід показує, що лише 50% випадків вібрації викликаються цими причинами. Близько 30% вібрацій викликаються поганим центруванням валів, що сполучаються, приблизно 17% - різними механічними дефектами й 3% - електричними несправностями. Це підтверджує, що боротьба з вібрацією механізмів ведеться в основному за допомогою балансування, а при високій частоті обертання перетворюється в першочергову технічну проблему.

Однієї з основних причин нестабільності динамічних характеристик роторів є нестабільність дисбалансів. Причинами нестабільності дисбалансів можуть служити: температурні деформації роторів; погрішності складання роторів (різні посадки дисків, проковзування окремих дисків щодо вала).

Часто після балансування ротора рівень вібрації опор знижується в 10…12 раз. Збільшення терміну служби підшипників можливо розрахувати виходячи зі зниження навантаження на підшипникові вузли за значенням урівноваженої відцентрової сили:

Визначення розрахункової довговічності підшипників турбокомпресорів після балансування, проведені виходячи зі зменшення відцентрової сили, показало збільшення терміну служби підшипника в 1, 5 рази при компенсації дисбалансу вантажем масою 30 г, установленому на радіусі 0,45 м, при частоті обертання ротора 2850 хв-1 і масі ротора 600 кг.

ЧИТАЙТЕ ТАКОЖ:

Гаряче цинкування

Технологічне обладнання

Устаткування для організації цехів гарячого цинкування.

Дізнайтесь більше

"Гаряче цинкування"