UKR| RUS

Уточнение характеристик стали при техническом обследовании конструкций

ТЕХНИЧЕСКАЯ ИНФОРМАЦИЯ:

Оценка технического состояния, паспортизация зданий и сооружений

Диагностика технического состояния строительных конструкций зданий и сооружений

Ведение паспорта технического состояния зданий и сооружений

Надзор и контроль за состоянием зданий и сооружений

Методы технического обследования состояния зданий и сооружений

Методы оценки и устранения повреждений в конструкциях зданий

Уточнение характеристик стали при техническом обследовании конструкций

Содержание

Свойства стали

Выбор и назначение расчетных характеристик стали при проектировании новых конструкций производится на основании действующих стандартов, которые устанавливают величины расчетных характеристик на основании статистической обработки результатов выборочных испытаний образцов на металлургических заводах. Таким образом, нормативные значения Rny и Rnu являются величинами, характеризующими некую вероятностную гарантию того, что фактическое сопротивление материалов будет не ниже нормированного. Так как распределение случайных величин пределов текучести и временного сопротивления разрыву подчиняется нормальному закону, то при принятой норме обеспеченности фактические расчетные характеристики стали существующих конструкций в большинстве случаев превышают нормативные. При установлении расчетных сопротивлений в СНиП II–23–81* принята нормированная обеспеченность 0,995 и проверена на всех видах проката, поставляемого по ГОСТ 277720–88* на всех металлургических заводах.В условиях эксплуатации и реконструкции при техническом обследовании конструкций необходимо уточнить характеристики стали для каждой конструкции или конструктивных массивов. Такой подход, как показывают результаты массовых обследований позволяет вскрыть значительные резервы несущей способности конструкций.

Основными свойствами стали, важными с точки зрения ее работы в строительных металлических конструкциях являются:

- прочность;

- пластичность;

- склонность к хрупкому разрушению;

- усталостная прочность;

- свариваемость.

Свойства стали могут быть установлены на основании испытаний, проведенных по прямой методике – путем исследования проб и образцов, взятых из конструкций, и косвенной – путем использования неразрушающих методов контроля. Прямые методы контроля дают более точные результаты, однако, обладают значительной трудоемкостью исследований. Неразрушающие методы контроля менее точны, но не требуют ослабления конструкций вырезами и отверстиями. Они не требуют сложного лабораторного оборудования, просты в применении и дают быстрые результаты.

Правильное назначение видов и количества испытаний зависит от анализа существующей документации. Анализу подлежит следующая документация, определяющая стали: чертежи КМ, по которым устанавливаются марки стали, электродов, метизов и других элементов металлоконструкций; чертежи КМД, по которым устанавливаются возможные отклонения от проекта КМ; сертификаты, по которым уточняются свойства и качество стали и технические условия на поставку. Большое значение имеет установление периода выплавки стали, т.к. позволяет получить дополнительные сведения об интервалах ожидаемых свойств.

В дореволюционных строительных металлических конструкциях в основном применялось сварочное и литое железо. Нормировались значения временного сопротивления и относительного удлинения.

Сварочное железо отличается малой однородностью. Значение временного сопротивления в сечении проката – от 267 до 378 МПа. Прочность железа в направлении поперек проката на 20-30% ниже, чем вдоль. Структура волокнистая, с ярко выраженными шлаковыми включениями.

Величина временного сопротивления при нормированном значении 320 МПа изменяется от 230 до 490 МПа, а относительное удлинение от 10 до 30%.

Литое железо отличается большей однородностью и прочностью. Временное сопротивление 350…450 МПа, а относительное удлинение не меньше 20%. Структура однородная, мелкозернистая, по химическому составу и по механическим свойствам близка к современной стали Ст3кп, но с несколько меньшей однородностью, коэффициент вариации по пределу текучести достигает 13%.

В 20-е годы в связи с острой нехваткой металла строительные конструкции нередко выполнялись из случайного материала, механические свойства которого чрезвычайно неоднородны. Для применения в конструкциях иногда достаточно было провести испытания на холодный изгиб в полевых условиях. Достаточно широко использовались немецкие стали, имевшие повышенное содержание фосфора. Допускалось применение томасовских сталей. Отмечались случаи, когда при испытании образцов, вырезанных из конструкций, значение временного сопротивления составило всего 130 МПа, а в месте разрыва обнаруживались объемные шлаковые включения. В то же время на многих объектах, сооруженных в те годы, испытания показали вполне удовлетворительные результаты. В большинстве случаев металл конструкций этих лет можно классифицировать как сталь 0 с расчетным сопротивлением R = 170 МПа.

В 30-х годах разработка и внедрение ОСТов на производство стали способствовали использованию в конструкциях более качественного металла. Основной строительной сталью стала СтЗ. Однородность свойств значительно улучшилась и коэффициент вариации по пределу текучести и временному сопротивлению составил 6–9%. Среднее значение предела текучести – 261 МПа, временного сопротивления – 400 МПа, относительного удлинения – 26,3 %; содержание фосфора и серы несколько превышает современные требования и достигает 0,06 – 0,08 %; величина ударной вязкости при t = –20°С в среднем составляет 56 Дж/см2.

С 1937 года углеродистую прокатную сталь поставляли по ОСТ 2897. Повысилось качество стали и особенно ее однородность. Химический состав приблизился к современной стали Ст3кп. Применение томассовских сталей было ограничено второстепенными нерасчетными элементами.

Испытания образцов, взятых из конструкций цехов, построенных в 30-х годах, показали значения предела текучести от 250 до 310 МПа, а временного сопротивления – не ниже 380 МПа. Порог хладноломкости по результатам испытаний на ударную вязкость составил 10 – 20°С. Вместе с тем, в конструкциях 30-х годов еще находила применение некондиционная сталь пониженного качества. Большое количество конструкций выполнялось из немецкой стали с повышенным содержанием серы и фосфора. Все эти факторы необходимо учитывать при оценке качества. Появившиеся в это время отечественные стали повышенной прочности были использованы только на уникальных объектах и широкого распространения не получили.

Особенностью стали, выпущенной в период 43 – 46-х. годов, является широкое использование легированного металлолома военных лет. Это привело к повышению средних значений прочностных характеристик при увеличении разброса. Средние статические значения предела текучести повысились до 300 – 310 МПа, а временное сопротивление – до 440 МПа. Коэффициент вариации увеличился до 9 – 10 %.

Начиная с 60-х годов, широкое применение в строительных конструкциях подучили стали повышенной и высокой прочности. По результатам статистических исследований средние значения предела текучести большинства низколегированных сталей значительно выше нормируемых величин, значения нормативных сопротивлений, установленные в стандартах, имеют обеспеченность выше 95%.

Основным видом соединений металлоконструкций довоенного изготовления являются заклепки. Установление расчетных характеристик материала заклепок по результатам испытаний для каждой конструкции весьма трудоемко и не дает существенного разброса результатов. На основании проведенных исследований и согласно разделу 20 СНиП П–23–81 для всех заклепок может быть принято расчетное сопротивление срезу – 155 МПа, расчетное сопротивление растяжению – 120 МПа.

Расчетные характеристики сварных соединений следует принимать по нормативным документам, действовавшим в момент их выполнения. Многочисленные обследования сварных конструкций не обнаружили повреждений сварных соединений, связанных с их недостаточной прочностью, что свидетельствует о некоторых запасах прочности, заложенных в нормах.

В конструкциях, выполненных до 50-х годов, для сварки нередко использовались электроды с ионизирующей обмазкой. В этом случае, учитывая пониженное качество шва, следует вводить коэффициент условий работы γc = 0,8.

Как уже отмечалось, экспериментальные исследования свойств стали выявляют запасы несущей способности конструкций, но при небольших объемах и наличии документации могут не проводиться. Обязательными являются испытания в случае недостаточности имеющихся сведений о материале конструкций, а также при обнаружении повреждений, связанных с качеством металла – расслой, хрупкие трещины и т.п.

При исследовании и испытании металла определяются следующие показатели:

а) химический состав с выявлением углерода, кремния, марганца, серы и фосфора (для всех сталей), хрома, никеля и меди (для низколегированных сталей), а также азота (для бессемеровской и томасовской конвертерной углеродистой стали и в необходимых случаях – для низколегированной стали);

б) предел текучести, временное сопротивление и относительное удлинение при испытании на растяжение;

в) ударная вязкость при температуре –20°С для углеродистой стали и –40°С для низколегированной;

г) ударная вязкость после механического старения;

д) распределение сернистых включений способом отпечатков по Бауману;

е) микроструктура.

Для конструкций 3 и 4 группы по СНиП II–23–81* испытания в), г), д) и е) можно не проводить, а также не проводить исследование и испытания в случаях, когда эти конструкции будут эксплуатироваться при напряжениях, не превышающих 170 МПа, и при температуре выше –30°С (для группы 3) или –40°С (для группы 4), а также когда усиление выполняется без применения сварки.

Количество проб и образцов

В условиях эксплуатации при техническом обследовании конструкций зданий и сооружений количество проб и образцов, взятых из металла конструкций, должно быть минимальным при обеспечении достаточной надежности результатов. Кроме того, объем вырезанного металла также должен быть минимальным. Очевидно, что увеличение количества и объема образцов не только повышает трудоемкость исследований, но и снижает надежность и долговечность конструкций. Таким образом, для проведения испытаний необходимо определить количество и размеры образцов и места их отбора.Свойства и качество стали зависит от многих факторов и, прежде всего, от типа и геометрических характеристик профилей и завода-поставщика металла. С целью идентификации материала, металл конструкций, подлежащий исследованию, разбивается на партии. К партии металла относятся элементы одинакового вида проката (по номерам, толщинам и маркам стали), входящие в состав однотипных конструкций (ферм, подкрановых балок, колонн и т.п.) одной очереди строительства. Размер партии металла не должен превышать 60 тонн и относится не более чем к 25 однотипным отправочным маркам.

Число проб (образцов) от каждой партии металла должно быть не меньше указанных в таблице.

|

№ |

Вид испытаний |

Количество элементов проверяемых в партии |

Количество проб (образцов) |

|

|

от элемента |

всего от партии |

|||

|

1 |

Химический анализ |

3 |

1 |

3 |

|

2 |

Испытания на растяжение |

2 |

1 |

2 |

|

3 |

Испытания на ударную вязкость (для каждой температуры и после механического старения) |

2 |

3 |

6 |

|

4 |

Отпечаток по Бауману |

2 |

1 |

2 |

Размеры образцов и проб

Для определения химического состава стали, из конструкций отбирается стружка, получаемая сверлением определенных мест конструкций. Стружка для химического анализа отбирается обработкой всего поперечного сечения проката или симметричной половины его. При невозможности взять стружку по всему сечению элемента допускается отбор стружки сверлением насквозь в средней трети ширины элемента или полки профиля. Из каждого элемента конструкций стружка отбирается не менее, чем в трех местах по длине и тщательно перемешивается. Масса готовой пробы должна быть не меньше 50 г.Перед взятием пробы поверхность металла очищается от масла, грязи, краски, продуктов коррозии и других механических загрязнений и зачищается до металлического блеска. Пробу отбирают без смазки. Поверхность стружки не должна иметь цветов побежалости.

Для испытания на растяжение из конструкций вырезаются заготовки, из которых могут быть изготовлены цилиндрические образцы, диаметром 3 мм и более, или плоские, толщиной 0,5 мм и более. Оба типа образцов могут быть короткими, с начальной расчетной длиной

Применение коротких образцов в условиях эксплуатации предпочтительнее.

При испытании цилиндрических образцов в качестве основных применяют образцы диаметром dо = 10 мм. Для испытания листовой стали и фасонного проката толщиной до 25 мм включительно применяют плоские образцы с сохранением на них поверхностных слоев проката, а при непараллельных сторонах полки – с сохранением поверхностных слоев проката на одной стороне. При толщине более 25 мм допускается обработка плоского образца до толщины 25 мм с сохранением на одной стороне образца поверхности проката или изготовление цилиндрических образцов.

При толщине проката 10 – 25 мм можно производить испытания как на плоских, так и цилиндрических образцах.

При вырезке заготовок образцов для механических испытаний должны быть обеспечены припуски, предохраняющие образец от наклепа и нагрева. При вырезке образцов механическим способом припуски должны быть:

- при толщине до 4 мм – не менее 5 мм;

- - // - от 4 до 10 мм – не менее толщины;

- - // - от 10 до 20 мм - // - 10 мм;

- - // - от 20 до 35 мм - // - 15 мм;

- - // - от 35 до 60 мм - // - 20 мм.

При вырезке образцов огневым способом припуски от линии реза до края готового образца должны быть не менее 15 мм при толщине проката до 60 мм и 20 мм при толщине проката свыше 60 мм.

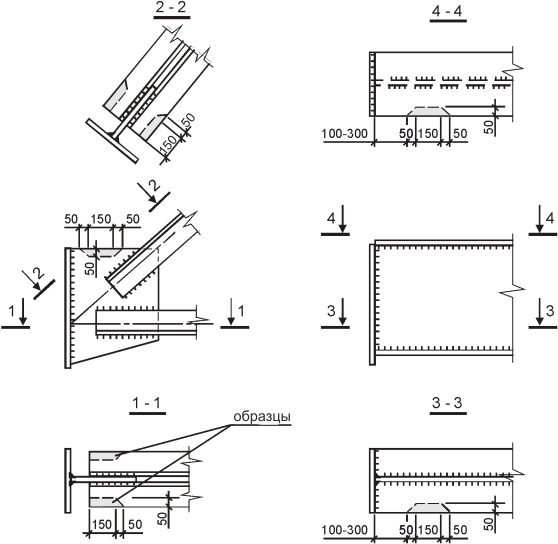

Для определения ударной вязкости необходимы образцы, формы и размер которых регламентированы ГОСТ 9454–78*. Для обычных строительных металлоконструкций используют образцы типа 1 – 10 с концентратором вида U. Для конструкций повышенной степени надежности (трубопроводы, сосуды давления и т.д.) применяют образцы типа 11 – 14 с V-образным концентратором. Для особо ответственных конструкций и при исследовании причин разрушения используются образцы типов 15 – 20 с концентратором вида Т (трещина).

Отбор проб для выявления распределения сернистых включений методом снятия отпечатков по Бауману производится в соответствии с ГОСТ 10243–75*. Темплеты вырезаются: из листовой и широкополосной стали – вдоль направления прокатки, из сортового и фасонного проката – поперек направления прокатки.

Рабочая поверхность шлифа должна лежать в плоскости, перпендикулярной направлению прокатки. Для листовой и широкополосной стали шлиф должен иметь поверхность 150 х t мм ( t –толщина проката); для сортового и фасонного проката поверхность шлифа должна быть равна поперечному сечению профиля или половины профиля от кромки до оси симметрии. Испытания должны быть проведены в соответствии с действующими стандартами, а образцы и пробы замаркированы с указанием мест отбора.

Места отбора проб и образцов при техническом обследовании

При назначении мест отбора проб необходимо учитывать степень нагруженности данного элемента. Определение свойств стали должно гарантировать их невыгодные пределы. В этих целях наибольший интерес представляют свойства металла наиболее нагруженных элементов конструкций. Поэтому, предварительно следует определить элементы, имеющие наибольший уровень напряжений. Образцы вырезаются из мало напряженных зон этих элементов. Например, в элементах ферм из уголков образцы отбираются из выступающих полок уголков в узлах; для поясов разрезных балок – в приопорных сечениях. Вырез должен быть плавным, без надрезов, в необходимых случаях места вырезки должны быть усилены.В условиях эксплуатации вырезка заготовок, как правило, выполняется огневым способом, а усиление ослабленных вырезкой мест – электросваркой. Эти способы налагают требования доступности мест отбора металла.

Значительное влияние на результаты испытаний оказывает текстура прокатных элементов. Для получения надежных результатов следует определить направление прокатки и производить отбор и изготовление образцов в направлениях:

– из сортового и фасонного проката – вдоль направления прокатки;

– из листового и широкополочного – поперек направления прокатки.

Для листовых элементов, направление прокатки которых не установлено, отбор образцов производится по направлению основного силового потока.

Анализ результатов испытаний и назначение расчетных характеристик

Химический анализ проб устанавливает процентное содержание элементов стали. При рассмотрении результатов анализа следует обратить внимание на содержание основных вредных примесей – серы и фосфора, соответственно делающие сталь красно- и хладноломкой. Повышенное содержание вредных примесей в зависимости от условий эксплуатации может исключить дальнейшее использование конструкций.Особое внимание следует обратить на степень раскисленности стали, которая устанавливается ориентировочно по содержанию кремния, основного раскислителя стали.

Содержание кремния в процентах составляет:

– для спокойной стали – 0,12 – 0,35;

– для полуспокойной – 0,05 – 0,17;

– для кипящей – не более 0,05.

Для уточнения степени раскисления, а также при использовании раскислителей, не содержащих кремний, определяется распределение сернистых включений способом отпечатков по Бауману.

Обработку шлифов и снятие отпечатков по Бауману производят в следующем порядке. На подготовленный шлиф накладывают на свету лист обычной фотобумаги, смоченный в 5%-ном растворе серной кислоты. После выдержки 5–10 мин на фотобумаге появляется изображение макроструктуры с расположением сернистых включений («сульфидных строчек»). Полученный отпечаток необходимо промыть и закрепить.

Обработку шлифов и снятие отпечатков по Бауману производят в следующем порядке. На подготовленный шлиф накладывают на свету лист обычной фотобумаги, смоченный в 5%-ном растворе серной кислоты. После выдержки 5–10 мин на фотобумаге появляется изображение макроструктуры с расположением сернистых включений («сульфидных строчек»). Полученный отпечаток необходимо промыть и закрепить.

На отпечатке макрошлифа кипящей стали проступают многочисленные темные полосы – сульфидные строчки, полуспокойной – одиночные редкие сульфидные строчки, спокойной – сульфидные строчки отсутствуют или имеются редкие точечные сульфидные включения.

По результатам химического анализа проб можно оценить свариваемость стали, что особенно важно для сталей довоенной выплавки. Свариваемость стали является комплексной характеристикой, включающей прочность соединения при различных условиях работы; сопротивляемость образованию холодных и горячих трещин; хладноломкость и т.д.

В эксплуатируемых сварных конструкциях косвенной оценкой свариваемости материала является состояние сварных соединений. Если при обследовании не обнаружено трещин, вызванных самим процессом сварки, то дополнительных оценок свариваемости можно не проводить. В клепаных и других конструкциях, не имеющих сварных соединений, оценка свариваемости необходима в том случае, если при их усилении предполагается использование сварки.

Использование специальных технологических проб требует вырезки заготовок из конструкций и достаточно трудоемких испытаний, поэтому их применение может быть рекомендовано только в исключительных случаях. Обычно свариваемость стали эксплуатируемых конструкций оценивают по углеродному эквиваленту:

Сэ - углеродный эквивалент;

Ас= 12 - атомный вес углерода;

Ai - атомный вес i-го элемента;

Ui - процентное содержание i-го элемента.

Сталь считается хорошо свариваемой при Сэ ≤ 0,45 %. Обычная малоуглеродистая сталь хорошо сваривается при количестве углерода С ≤ 0,22%, серы С ≤ 0,055 %, фосфора S ≤ ,050 % и кремния Si ≤ 0,22 %.

По углеродному эквиваленту для элементов, не имеющих концентраторов напряжений, может быть определен по эмпирической формуле предел выносливости стали

Основные прочностные характеристики стали устанавливаются по результатам механических испытаний. Так как определение несущей способности существующих конструкций в настоящее время ведется по методике предельных состояний, по результатам испытаний необходимо назначить нормативное Rm и расчетное R сопротивления стали.

Если для каждой партии металлоконструкций испытано 10 и более образцов, то для определения нормативного сопротивления могут использоваться статистические методы. В качестве нормативного сопротивления при этом принимается значение предела текучести, имеющее обеспеченность не ниже 95%, что соответствует основным положениям методики расчета строительных конструкций по предельным состояниям.

Как показывают результаты статистических исследований плотность распределения предела текучести стали достаточно близко соответствует нормальному распределению.

– среднее значение и среднее квадратичное отклонение предела текучести выборки;

– среднее значение и среднее квадратичное отклонение предела текучести выборки;

k – число стандартов, которое необходимо взять для получения заданной обеспеченности.

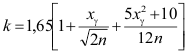

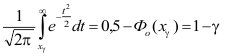

При бесконечно большой выборке и значениях выборочных характеристик, приближающихся к параметрам генеральной совокупности, обеспеченности 95 % соответствует k = 1,65. Для ограниченной выборки n статистические характеристики распределения могут отличаться от параметров генеральной совокупности и тем больше, чем меньше выборка. Учитывая это, значение k определяется по формуле

γ – доверительная вероятность оценки параметров выборки;

xγ –определяется из уравнения

γ = 0,7 → xγ = 0,52;

γ = 0,5 → xγ = 0.

Доверительную вероятность γ следует назначать в зависимости от степени ответственности конструкций:

- для ответственных конструкций наступление предельного состояния связано с обрушением γ = 0,9;

- без опасности обрушения γ = 0,7;

- для конструкций с чисто экономической ответственностью γ = 0,5.

При ограниченном числе испытаний, не представляется возможным использовать их результаты непосредственно для назначения нормативного расчетного сопротивления. В этом случае, по материалам испытаний устанавливается марка стали или ее аналог в действовавших в период строительства ГОСТах и технических условиях и расчетные характеристики назначаются исходя из опыта эксплуатации конструкций, выполненных из аналогичных сталей.

Расчетное сопротивление стали определяется по формуле

γm – коэффициент надежности по материалу.

Значения γm для существующих конструкций регламентируются разделом 20 СНиП II–23–81.

Пластичность стали оценивается по величине относительного удлинения. При полученных значениях относительного удлинения ниже установленных в нормах для соответствующей марки стали, следует обратить внимание на возможность появления хрупких трещин, особенно в зонах сварных соединений и повышенной концентрации напряжений.

Склонность стали к хрупкому разрушению выявляется по результатам испытаний на ударную вязкость. При удовлетворительных результатах испытаний сталь может быть признана годной для дальнейшей эксплуатации, даже если марка стали не соответствует указаниям СНиП II–23–81*.

При неудовлетворительных результатах испытаний проводится повторная оценка ударной вязкости на удвоенном числе образцов. Результаты повторных испытаний являются окончательными. Если повторные испытания дадут неудовлетворительные результаты, ставится вопрос о необходимости усиления или замены конструкций, окончательное решение которого зависит от состояния конструкций, интенсивности воздействий и степени ответственности.

По результатам химического анализа и механических испытаний и сопоставления этих результатов с требованиями ныне действующих норм, устанавливается соответствие материала конструкций условиям эксплуатации и новым условиям при реконструкции. При этом в необходимых случаях, вводятся ограничения на эксплуатацию. Так, для зданий с конструкциями, выполненными из кипящих сталей, не допускаются отрицательные температуры в зимний период.

Экспресс-анализ и косвенные методы оценки прочности стали

Изложенные выше методы, как уже было отмечено, обладают весьма высокой трудоемкостью и не всегда могут быть выполнены. В условиях эксплуатации и реконструкции следует переходить на косвенные неразрушающие методы. В настоящее время, такие методы интенсивно развиваются, но еще находятся на стадии исследования и апробации.Замена традиционного химического анализа лабораторным способом представляется возможным на основании использования лазерной техники. Экспресс-анализ, основанный на лазере, заключается в следующем: на выбранном и очищенном участке поверхности конструкции лучом лазера сжигается металл, пары которого анализируются спектрографом. Такой метод позволит значительно расширить количество проб и повысить, таким образом, надежность исследований. В настоящее время ведется разработка компактной аппаратуры, пригодной к использованию в условиях эксплуатации.

Для получения наиболее полной информации о механических свойствах стали можно воспользоваться косвенными методами оценки прочности без вырезки образцов. Одним из таких методов является оценка прочности стали по результатам измерения твердости. Под твердостью понимается сопротивление, которое данный материал оказывает проникновению в него другого, более твердого. В отличие от других методов механических испытаний определение твердости не приводит к разрушению образцов или элементов конструкций. Существующие приборы отличаются простотой и компактностью и позволяют проводить испытания непосредственно на конструкциях.

Наиболее распространенными способами оценки твердости являются методы Бринеля и Польди.

По результатам определения твердости по эмпирическим зависимостям определяется значение временного сопротивления σв и условного предела текучести σ0,2.

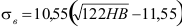

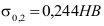

Для строительных сталей твердость по Бринелю НВ обычно не превышает 260 и значения прочностных характеристик в кН/см2 может быть определено по формулам

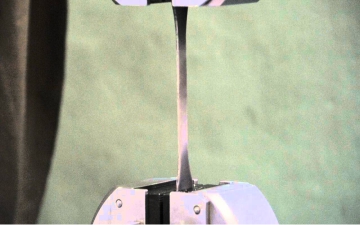

Другая методика для определения механических свойств стали основана на определении усилия, необходимого для среза резьбы с записью диаграммы деформирования и позволяет получить характеристику прочностных и пластических свойств стали. По результатам статистической обработки материалов массовых испытаний получены уравнения для определения стандартных характеристик σ0,01, σ0,2, σв. Площадь диаграммы деформирования дает оценку пластических свойств стали. Анализ результатов испытаний образцов на растяжение и по предложенной методике выявил тесную корреляционную связь. Коэффициент корреляции составляет 0,8–0,9. К достоинствам методики следует отнести определение механических характеристик практически без разрушения элементов (диаметр отверстий не превышает 5 мм, глубина составляет небольшую часть толщины проката), возможность изучения свойств металла в малых зонах, например, в угловых швах, быстроту проведения и низкую трудоемкость.

ЧИТАЙТЕ ТАКЖЕ:

Горячее цинкование

Технологическое оборудование

Оборудование для организации цехов горячего цинкования.

Узнайте больше

"Горячее цинкование"

Опоры освещения

Граненные стальные столбы и опоры для наружного освещения улиц и дорог, парков и скверов, стадионов и спортивных площадок, аэропортов, вокзалов, промышленных складов.

Прожекторные мачты

Специализированные прожекторные мачты для профессионального освещения открытых территорий. Стальные, без применения железобетона.

Порта

Проектирование порталов ОРУ на базе стальных многогранных опор. Изготовление типовых порталов.