UKR| RUS

Динамическая балансировка роторов

в собственных опорах

ТЕХНИЧЕСКАЯ ИНФОРМАЦИЯ:

Динамическая балансировка роторов

Проверка оборудования на точность

Организация ремонта оборудования

Последствия несвоевременной балансировки

Вибродиагностика оборудования

Динамическая балансировка механизмов роторного типа на предприятиях горнометаллургического комплекса является необходимой и завершающей фазой ремонтных работ. Выполнение динамической балансировки связано с решением целого ряда задач, имеющих в большей степени прикладное значение. Однако анализ результатов уравновешивания может иметь и научное значение – как метод экспериментального исследования действующего оборудования.

Основное внимание при исследовании данного вопроса уделялось методологии уравновешивания ротора механизма. В тоже время многие подготовительные операции, анализ полученных результатов, вопросы эффективности не достаточно освещены. Изучение вопросов и опыта динамической балансировки роторов в собственных опорах позволит решить вопросы повышения эффективности уравновешивания и получить информацию для оценки действующего оборудования.

Практика показала, что тщательно уравновешенный ротор на станке необходимо дополнительно уравновешивать в собственных опорах, т.е. проводить динамическую балансировку ротора. Очевидно, что неудовлетворительное вибрационное состояние агрегатов при вводе их в эксплуатацию после монтажа или ремонта приводит к преждевременному износу оборудования и потере достигнутых качеств. С другой стороны транспортировка ротора к балансировочному станку за многие километры от промышленного предприятия не оправдано с точки зрения временных и финансовых затрат. Дополнительная разборка, риск повреждения ротора при транспортировании все это доказывает эффективность динамической балансировки роторов на месте эксплуатации в собственных опорах.

Появление современной виброизмерительной аппаратуры обеспечивает возможность проведения динамической балансировки роторов, валов, вентиляторов, барабанов, колес, измельчителей на месте эксплуатации и снижения вибрационной нагруженности опор до допустимых пределов. Операции по проведению уравновешивания в собственных опорах включают три основных этапа: подготовительный, уравновешивание ротора и анализ результатов динамической балансировки ротора.

Подготовительный этап. Перед динамической балансировкой необходимо выявить и устранить все причины возникновения вибраций, кроме неуравновешенности ротора. Для этого вначале проводят внешний осмотр, исследование механизма - изучают "историю" вибрации. При исследовании, необходимо установить - появляются ли вибрации на холостом ходу или под нагрузкой, является вибрация постоянной или появляется периодически.

Основные причины возникновения вибраций механического характера: ослабление крепления отдельных узлов; неудовлетворительная соосность валов; повреждения в соединительных муфтах; повреждения подшипников; износ посадочных мест; неправильная смазка; искривление валов; совпадение частоты вращения с частотой собственных колебаний фундамента; появление овальности шеек вала. До начала динамической балансировки ротора необходимо выполнить следующие подготовительные операции: очистить рабочее колесо; выполнить затяжку резьбовых соединений; проверить центрирование валов; определить наличие незакрепленных деталей или соединений имеющих зазоры.

Динамическую балансировку ротора проводят на рабочей частоте вращения ротора. При регулируемом приводе выбирают наивысшую рабочую частоту вращения. Роторы, имеющие большой дисбаланс предварительно балансируют на низкой частоте вращения и далее на высшей частоте. Частота вращения при балансировке ротора не должна лежать ни в одном из диапазонов резонансов машины, необходимо обеспечить достижение одной и той же частоты вращения во время отдельных пусков. Установка машины должна обеспечить достижение воспроизводимых результатов измерений вибрации и угла сдвига фаз (отклонения не более 10...20 %).

Выбор направления измерения связан с фактическими свойствами – податливостью опор и определяется конструкцией механизма. Следует обозначить выбранные точки измерения и обеспечить измерения во время отдельных пусков, в одном направлении.

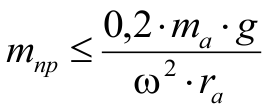

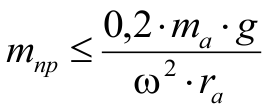

Уравновешивание роторов. Наиболее рациональным является расчет массы пробного груза mпр из условия, что центробежная сила при рабочей частоте вращения не превышает 20 % веса ротора, приходящегося на ближайший подшипник:

где ma - масса ротора, приходящаяся на подшипник, кг; w - угловая скорость вращения, с-1; ra - радиус установки пробного груза, м.

где ma - масса ротора, приходящаяся на подшипник, кг; w - угловая скорость вращения, с-1; ra - радиус установки пробного груза, м.

Балансировочную чувствительность подшипников устанавливают на основании предшествующих балансировок машин данного типа.

Установка дополнительных масс на роторе легче, чем удаление масс путём сверления или шлифования. Это относится как к пробному, так и к компенсационному грузу. Метод компенсации путём снятия материала используют только тогда, когда установка масс невозможна.

Рекомендуется анализ характера изменения параметров вибрации при запуске и остановке механизма. Это позволяет оценить не только режим работы роторного механизма, его стабильность, но и состояние фундамента.

Анализ результатов балансировки предполагает оценку эффективности проведенных работ. Показатели эффективности: снижение уровня вибрации, увеличение ресурса деталей, снижение объемов ремонтных работ. Увеличение вибрации выше допустимых норм, приводит к ускоренному износу валов, подшипников, соединительных муфт; разрушению фундамента; нарушению центровки, нормальной работы приборов и средств автоматики. Статистика показывает, что около 80 % поломок и аварий в машинах являются результатом недопустимых вибраций, вызывающих усталостные разрушения узлов и деталей.

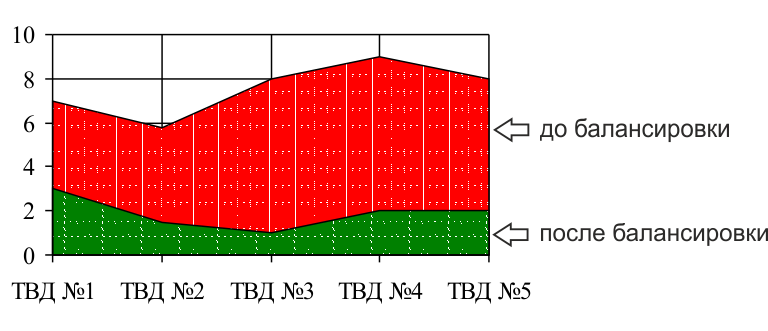

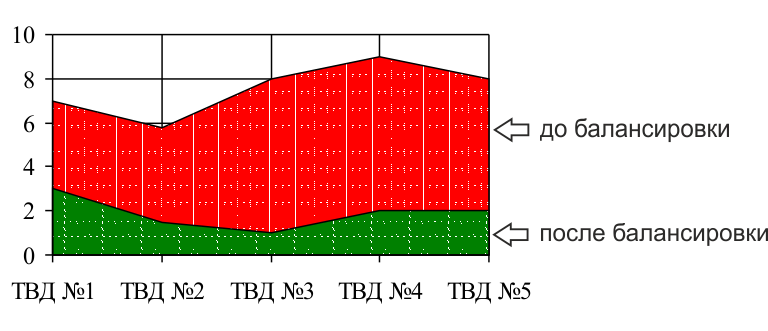

Вибрационное обследование воздушных турбокомпрессоров электровоздуходувной станции ТВ-175 мартеновского цеха ЗАО "Донецксталь"- металлургический завод" показало, что основной причиной повышенной вибрации является динамическая неуравновешенность ротора. Принятое решение – провести динамическую балансировку ротора в собственных опорах позволило снизить общий уровень вибрации опор компрессоров 3…5 раз, до уровня 2,0…3,0 мм/с при работе под нагрузкой (см. рисунок).

Измерения вибрационных параметров, расчет балансировочных грузов и динамических коэффициентов влияния осуществлялись при помощи анализатора вибрации 795М. Определено, что для однотипных роторов наблюдается существенный разброс динамических коэффициентов влияния (более 10%). Основными факторами, влияющими на разброс коэффициентов влияния являются: погрешности при измерении вибрационных параметров; нестабильность динамических характеристик роторов; отклонение свойств системы от условий линейности; погрешности при установке корректирующих и балансировочных грузов.

Измерения вибрационных параметров, расчет балансировочных грузов и динамических коэффициентов влияния осуществлялись при помощи анализатора вибрации 795М. Определено, что для однотипных роторов наблюдается существенный разброс динамических коэффициентов влияния (более 10%). Основными факторами, влияющими на разброс коэффициентов влияния являются: погрешности при измерении вибрационных параметров; нестабильность динамических характеристик роторов; отклонение свойств системы от условий линейности; погрешности при установке корректирующих и балансировочных грузов.

Перед динамической балансировкой ротора необходимо выявить и устранить все причины возникновения вибраций, кроме неуравновешенности ротора. Вначале проводят внешний осмотр, исследование механизма, изучают «историю» вибрации. При исследовании, необходимо установить: появляются ли вибрации на холостом ходу вентилятора или только при работе под нагрузкой, является вибрация постоянной или появляется периодически.

Однако не все вибрации вызываются только неуравновешенными инерционными силами неравномерно распределённых масс вращающихся частей машин. Опыт показывает, что лишь 50% случаев вибрации вызываются этими причинами. Около 30% вибраций вызываются плохой центровкой сопрягаемых валов, примерно 17% - различными механическими дефектами и 3% - электрическими неисправностями. Это подтверждает, что борьба с вибрацией механизмов ведётся в основном при помощи балансировки, а при высокой частоте вращения превращается в первоочередную техническую проблему.

Одной из основных причин нестабильности динамических характеристик роторов является нестабильность дисбалансов. Причинами нестабильности дисбалансов могут служить: температурные деформации роторов; погрешности сборки роторов (различные посадки дисков, проскальзывание отдельных дисков относительно вала).

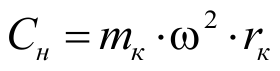

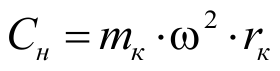

Часто после балансировки ротора уровень вибрации опор снижается в 10…12 раз. Увеличение срока службы подшипников возможно рассчитать исходя из снижения нагрузки на подшипниковые узлы по значению уравновешенной центробежной силы:

где mк - масса компенсирующего груза, кг; rк- радиус установки компенсирующего груза, м.

где mк - масса компенсирующего груза, кг; rк- радиус установки компенсирующего груза, м.

Определение расчетной долговечности подшипников турбокомпрессоров после балансировки, проведенные исходя из уменьшения центробежной силы, показало увеличение срока службы подшипника в 1,5 раза при компенсации дисбаланса грузом массой 30 г, установленном на радиусе 0,45 м, при частоте вращения ротора 2850 мин-1 и массе ротора 600 кг.

Специалисты компании ПОЛИГОНАЛЬ в кратчайшие сроки выполнят динамическую балансировку роторов, валов, вентиляторов, барабанов, колес, измельчителей.Изготовление ротора на машиностроительном предприятии не всегда является гарантией качества уравновешивания ротора механизма. Во многих случаях предприятия ограничиваются статическим уравновешиванием. Уравновешивание на балансировочных станках, безусловно, является необходимой технологической операцией при изготовлении и после ремонта роторов. Однако, невозможно приблизить производственные условия эксплуатации (степень анизотропности опор, демпфирование, влияние технологических параметров, качество сборки и монтажа и ряд других факторов) к условиям балансировки на станках.

Практика показала, что тщательно уравновешенный ротор на станке необходимо дополнительно уравновешивать в собственных опорах, т.е. проводить динамическую балансировку ротора. Очевидно, что неудовлетворительное вибрационное состояние агрегатов при вводе их в эксплуатацию после монтажа или ремонта приводит к преждевременному износу оборудования и потере достигнутых качеств. С другой стороны транспортировка ротора к балансировочному станку за многие километры от промышленного предприятия не оправдано с точки зрения временных и финансовых затрат. Дополнительная разборка, риск повреждения ротора при транспортировании все это доказывает эффективность динамической балансировки роторов на месте эксплуатации в собственных опорах.

Появление современной виброизмерительной аппаратуры обеспечивает возможность проведения динамической балансировки роторов, валов, вентиляторов, барабанов, колес, измельчителей на месте эксплуатации и снижения вибрационной нагруженности опор до допустимых пределов. Операции по проведению уравновешивания в собственных опорах включают три основных этапа: подготовительный, уравновешивание ротора и анализ результатов динамической балансировки ротора.

Подготовительный этап. Перед динамической балансировкой необходимо выявить и устранить все причины возникновения вибраций, кроме неуравновешенности ротора. Для этого вначале проводят внешний осмотр, исследование механизма - изучают "историю" вибрации. При исследовании, необходимо установить - появляются ли вибрации на холостом ходу или под нагрузкой, является вибрация постоянной или появляется периодически.

Основные причины возникновения вибраций механического характера: ослабление крепления отдельных узлов; неудовлетворительная соосность валов; повреждения в соединительных муфтах; повреждения подшипников; износ посадочных мест; неправильная смазка; искривление валов; совпадение частоты вращения с частотой собственных колебаний фундамента; появление овальности шеек вала. До начала динамической балансировки ротора необходимо выполнить следующие подготовительные операции: очистить рабочее колесо; выполнить затяжку резьбовых соединений; проверить центрирование валов; определить наличие незакрепленных деталей или соединений имеющих зазоры.

Динамическую балансировку ротора проводят на рабочей частоте вращения ротора. При регулируемом приводе выбирают наивысшую рабочую частоту вращения. Роторы, имеющие большой дисбаланс предварительно балансируют на низкой частоте вращения и далее на высшей частоте. Частота вращения при балансировке ротора не должна лежать ни в одном из диапазонов резонансов машины, необходимо обеспечить достижение одной и той же частоты вращения во время отдельных пусков. Установка машины должна обеспечить достижение воспроизводимых результатов измерений вибрации и угла сдвига фаз (отклонения не более 10...20 %).

Выбор направления измерения связан с фактическими свойствами – податливостью опор и определяется конструкцией механизма. Следует обозначить выбранные точки измерения и обеспечить измерения во время отдельных пусков, в одном направлении.

Уравновешивание роторов. Наиболее рациональным является расчет массы пробного груза mпр из условия, что центробежная сила при рабочей частоте вращения не превышает 20 % веса ротора, приходящегося на ближайший подшипник:

Балансировочную чувствительность подшипников устанавливают на основании предшествующих балансировок машин данного типа.

Установка дополнительных масс на роторе легче, чем удаление масс путём сверления или шлифования. Это относится как к пробному, так и к компенсационному грузу. Метод компенсации путём снятия материала используют только тогда, когда установка масс невозможна.

Рекомендуется анализ характера изменения параметров вибрации при запуске и остановке механизма. Это позволяет оценить не только режим работы роторного механизма, его стабильность, но и состояние фундамента.

Анализ результатов балансировки предполагает оценку эффективности проведенных работ. Показатели эффективности: снижение уровня вибрации, увеличение ресурса деталей, снижение объемов ремонтных работ. Увеличение вибрации выше допустимых норм, приводит к ускоренному износу валов, подшипников, соединительных муфт; разрушению фундамента; нарушению центровки, нормальной работы приборов и средств автоматики. Статистика показывает, что около 80 % поломок и аварий в машинах являются результатом недопустимых вибраций, вызывающих усталостные разрушения узлов и деталей.

Вибрационное обследование воздушных турбокомпрессоров электровоздуходувной станции ТВ-175 мартеновского цеха ЗАО "Донецксталь"- металлургический завод" показало, что основной причиной повышенной вибрации является динамическая неуравновешенность ротора. Принятое решение – провести динамическую балансировку ротора в собственных опорах позволило снизить общий уровень вибрации опор компрессоров 3…5 раз, до уровня 2,0…3,0 мм/с при работе под нагрузкой (см. рисунок).

Перед динамической балансировкой ротора необходимо выявить и устранить все причины возникновения вибраций, кроме неуравновешенности ротора. Вначале проводят внешний осмотр, исследование механизма, изучают «историю» вибрации. При исследовании, необходимо установить: появляются ли вибрации на холостом ходу вентилятора или только при работе под нагрузкой, является вибрация постоянной или появляется периодически.

Однако не все вибрации вызываются только неуравновешенными инерционными силами неравномерно распределённых масс вращающихся частей машин. Опыт показывает, что лишь 50% случаев вибрации вызываются этими причинами. Около 30% вибраций вызываются плохой центровкой сопрягаемых валов, примерно 17% - различными механическими дефектами и 3% - электрическими неисправностями. Это подтверждает, что борьба с вибрацией механизмов ведётся в основном при помощи балансировки, а при высокой частоте вращения превращается в первоочередную техническую проблему.

Одной из основных причин нестабильности динамических характеристик роторов является нестабильность дисбалансов. Причинами нестабильности дисбалансов могут служить: температурные деформации роторов; погрешности сборки роторов (различные посадки дисков, проскальзывание отдельных дисков относительно вала).

Часто после балансировки ротора уровень вибрации опор снижается в 10…12 раз. Увеличение срока службы подшипников возможно рассчитать исходя из снижения нагрузки на подшипниковые узлы по значению уравновешенной центробежной силы:

Определение расчетной долговечности подшипников турбокомпрессоров после балансировки, проведенные исходя из уменьшения центробежной силы, показало увеличение срока службы подшипника в 1,5 раза при компенсации дисбаланса грузом массой 30 г, установленном на радиусе 0,45 м, при частоте вращения ротора 2850 мин-1 и массе ротора 600 кг.

ЧИТАЙТЕ ТАКЖЕ:

Горячее цинкование

Технологическое оборудование

Оборудование для организации цехов горячего цинкования.

Узнайте больше

"Горячее цинкование"