Виготовлення опор вуличного освітлення

і прожекторних щогл

Завантажити бланк

ТЕХНІЧНОГО ЗАВДАННЯ

ИНФОРМАЦІЯ ПО РОЗДІЛУ:

Прайс на опори освітлення

Проектування опор зовнішнього освітлення

Освітлення вулиць і дворів

Освітлення парків

Освітлення автомобільних доріг

Виготовлення опор вуличного освітлення і прожекторних щогл

Технічні вимоги до опор освітлення

Технологія виготовлення сталевих опор вуличного освітлення з рулонного металу і листового прокату, із застосуванням для згинання листового металу довжиною до 12 м універсального листозгинального пресу зусиллям 2000 т, дозволяє випускати грановані пірамідальні і гладкі конічні опори для освітлення вулиць міст і доріг, опори контактної мережі міського транспорту, а також прожекторні щогли.

Грановані сталеві опори зовнішнього освітлення та прожекторні щогли мають більш високі механічні характеристики і істотно перевершують залізобетонні опори по надійності і терміну служби. Більш висока несуча здатність сталевих багатогранних стійок в порівнянні з залізобетонними опорами дозволяє їх використовувати в більш жорстких умовах.

Поряд з широким сортаментом виготовлених гранованих стовпів освітлення за діаметрами і товщинами стінок, технологія і склад обладнання лінії, забезпечують можливість додатково виробляти гладкі циліндричні труби, профільні труби великих розмірів і гнуті профілі для будівництва і машинобудування, що дозволяє оптимально регулювати завантаження устаткування і забезпечувати його рентабельну експлуатацію.

Грановані сталеві опори зовнішнього освітлення та прожекторні щогли мають більш високі механічні характеристики і істотно перевершують залізобетонні опори по надійності і терміну служби. Більш висока несуча здатність сталевих багатогранних стійок в порівнянні з залізобетонними опорами дозволяє їх використовувати в більш жорстких умовах.

Поряд з широким сортаментом виготовлених гранованих стовпів освітлення за діаметрами і товщинами стінок, технологія і склад обладнання лінії, забезпечують можливість додатково виробляти гладкі циліндричні труби, профільні труби великих розмірів і гнуті профілі для будівництва і машинобудування, що дозволяє оптимально регулювати завантаження устаткування і забезпечувати його рентабельну експлуатацію.

Зміст

- Сортамент виробництва опор освітлення і прожекторних щогл

- Вимоги до заготовок для виготовлення освітлювальних опор і щогл

- Технічні вимоги до освітлювальних опор і щогл

- Зварювальні матеріали при виробництві освітлювальних стовпів і щогл

- Основні технологічні операції при виготовленні гранованих опор

- Виготовлення освітлювальних стовпів і щогл технологія

Сортамент виробництва опор освітлення і прожекторних щогл

На лінії здійснюється виготовлення:

- гранованих пірамідальних опор умовним діаметром 50-650 мм з товщиною стінки 3,0-8,0 мм для опор ліній зовнішнього освітлення, контактної мережі міського транспорту і щогл освітлення;

- гладких конічних освітлювальних стовпів діаметром 60-180 мм з товщиною стінки 3,0-4,0 мм для опор ліній зовнішнього освітлення;

- п'ятигранних U-образних секцій розмірами 240х310х8,0 мм для опор контактних ліній на залізничних магістралях.

Крім зазначеної основної продукції на лінії можливе виготовлення іншої металопродукції з метою більш оптимального завантаження устаткування і раціонального використання металу: - квадратних і прямокутних зварних профільних труб розміром від 80х80 до 500х500 мм і від 100х80 до 500х450 мм з товщиною стінки 3,0-14,0 мм відповідно до вимог EN10219-1,2; ГОСТ 25577-85; ГОСТ 30245-94 для будівництва і машинобудування;

- куточків і L-образних гнутих профілів розмірами від 40х40 до 140х140 мм з товщиною стінки 6,0-12,0 мм відповідно до вимог EN10162, ГОСТ 11474-76, ГОСТ 19771-74, ГОСТ 19772-74 того ж призначення;

- U-образних гнутих профілів розмірами від 100х60 до 500х380 мм з товщиною стінки 6,0-20,0 мм відповідно до вимог EN10162, ГОСТ 8278-83 і ГОСТ 8281-80 того ж призначення.

Зазначена металопродукція також може використовуватися на підприємстві в конструкціях опор і виготовленні арматури.

- гранованих пірамідальних опор умовним діаметром 50-650 мм з товщиною стінки 3,0-8,0 мм для опор ліній зовнішнього освітлення, контактної мережі міського транспорту і щогл освітлення;

- гладких конічних освітлювальних стовпів діаметром 60-180 мм з товщиною стінки 3,0-4,0 мм для опор ліній зовнішнього освітлення;

- п'ятигранних U-образних секцій розмірами 240х310х8,0 мм для опор контактних ліній на залізничних магістралях.

Крім зазначеної основної продукції на лінії можливе виготовлення іншої металопродукції з метою більш оптимального завантаження устаткування і раціонального використання металу: - квадратних і прямокутних зварних профільних труб розміром від 80х80 до 500х500 мм і від 100х80 до 500х450 мм з товщиною стінки 3,0-14,0 мм відповідно до вимог EN10219-1,2; ГОСТ 25577-85; ГОСТ 30245-94 для будівництва і машинобудування;

- куточків і L-образних гнутих профілів розмірами від 40х40 до 140х140 мм з товщиною стінки 6,0-12,0 мм відповідно до вимог EN10162, ГОСТ 11474-76, ГОСТ 19771-74, ГОСТ 19772-74 того ж призначення;

- U-образних гнутих профілів розмірами від 100х60 до 500х380 мм з товщиною стінки 6,0-20,0 мм відповідно до вимог EN10162, ГОСТ 8278-83 і ГОСТ 8281-80 того ж призначення.

Зазначена металопродукція також може використовуватися на підприємстві в конструкціях опор і виготовленні арматури.

Вимоги до заготовок для виготовлення освітлювальних опор і щогл

Вихідною заготівлею для виготовлення щогл освітлення служить гарячекатана сталь в рулонах і листах, розміри якої відповідають розмірам виробів, що випускаються:

– розміри рулонів:

Механічні властивості сталі:

– розміри рулонів:

- зовнішній діаметр рулону, мм: 1000-2000;

- внутрішній діаметр рулону, мм: 650-850;

- товщина смуги, мм: 3,0-8,0;

- ширина смуги, мм: 470-1500;

- максимальна вага рулону, т: 15.

- товщина, мм: 6,0-8,0;

- ширина листів, мм: 470-250;

- довжина, мм: 6000-12000.

Механічні властивості сталі:

- межа міцності не більше: 650 Н / мм 2;

- межа плинності, не більше: 520 Н / мм 2;

- відносне подовження, не менше: 20%.

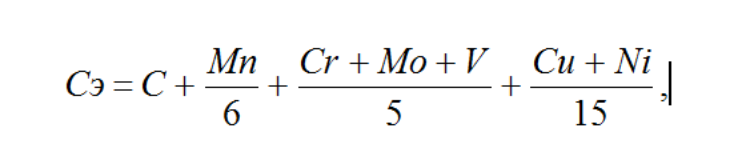

де C, Mn, Cr, Mo, V, Cu, Ni - масова частка елементів, що входять до позначення марки сталі. Величина еквівалента вуглецю для марок сталей S235 не повинна перевищувати 0,35%, для марок сталей S275 - 0,40%, для марок сталей S255 - 0,45%.

При розміщенні замовлення на метал необхідно вказати, що вироби зі сталі повинні бути придатні для гарячого цинкування, рекомендований вміст кремнію в стали повинно бути в межах 0,15-0,25%, а сумарний вміст сірки і фосфору повинно бути не більше 0,04 %.

При розміщенні замовлення на метал необхідно вказати, що вироби зі сталі повинні бути придатні для гарячого цинкування, рекомендований вміст кремнію в стали повинно бути в межах 0,15-0,25%, а сумарний вміст сірки і фосфору повинно бути не більше 0,04 %.

Технічні вимоги до освітлювальних опор і щогл

Вимоги до опор базуються на нормах і вимогах:- ДСТУ Б В.2.6-75 «Конструкції будинків і споруд. Конструкції металеві будівельні. Загальні технічні умови»;

- ДСТУ Б В.2.6-199 «Конструкції сталеві будівельні. Вимоги до виготовлення»;

- ДБН В.2.6-163 «Сталеві конструкції. Норми проектування, виготовлення і монтажу»;

- ПУЕ «Правила улаштування електроустановок»;

- Посібник з проектування сталевих конструкцій опор повітряних ліній (ПЛ) електропередачі і відкритих розподільних пристроїв (ВРП) підстанцій напругою понад 1 кВ (до СНиП II-23-81 *);

- ТУ У 25.1-

39573934-001:2016 «КОНСТРУКЦІЇ СТАЛЕВІ ОПОР РАДІОРЕЛЕЙНОГО ЗВ’ЯЗКУ,

ЗОВНІШНЬОГО ОСВІТЛЕННЯ І КОНТАКТНОЇ МЕРЕЖІ МІСЬКОГО ТРАНСПОРТУ».

Опори освітлення повинні мати гладку поверхню, відповідну способу виробництва. Незначні потовщення, виїмки і поздовжні ризки, які є результатом технології виготовлення, допускаються при тому, що товщина завжди знаходиться в межах допустимих відхилень. Виробник може усунути недоліки поверхні прожекторної щогли шліфуванням, однак після ремонту товщина стінки не повинна бути менше допустимої мінімальної величини.

Зварні шви одношовних опор діаметром до 650 мм зварюються дуговим зварюванням під шаром флюсу або в середовищі захисних газів. Зварні шви двошовних опор зварюються суцільним швом в середовищі захисного газу. Висота посилення зовнішніх швів повинна знаходитися в межах 0,5-3,0 мм. Висота посилення валика шва на внутрішній поверхні опор - до 0,5 мм. У місці ремонту допускається збільшення висоти посилення на 0,5 мм проти зазначених вище. Шви по закінченню зварювання повинні бути очищені від флюсу, шлакової кірки, бризок і патьоків металу. Зварні шви освітлювальних щогл, призначених для багатосекційних конструкцій, на певній довжині (згідно проекту), повинні бути зачищені врівень. Зміщення кромок, що зварюються поздовжнім швом, не повинно перевищувати 10% від номінальної товщини стінки. У зварних швах не допускаються підрізи глибиною понад 0,6 мм, непровари, тріщини, свищі. При візуальному огляді в зварних швах не допускаються пори, що виходять на поверхню швів.

Механічні властивості

|

Марка сталі, клас міцності

|

Механічні властивості основного металу |

Тимчасовий опір зварного з'єднання, |

|||

|

Тимчасовий опір, |

Межа плинності,Н/мм2 |

Відносне подовження,

|

|||

|

К34

|

333

|

206

|

24

|

314

|

|

|

К42

|

412

|

245

|

21

|

353

|

|

|

К52

|

510-610

|

360-460

|

22

|

510

|

|

|

К55

|

540-640

|

390-510

|

22

|

560

|

|

Контроль зварних з'єднань здійснюється по ДСТУ Б В.2.6-199.

Допускається ремонт дефектних місць зварних швів їх зачисткою і заваркою. Сумарна протяжність ділянок поздовжніх швів, відремонтованих шляхом видалення дефектів і подальшої заварки, може становити не більше 10% довжини зварного з'єднання опори при мінімальному розмірі (протяжності) одиничного ділянки шва не менше 50 мм.

Допускається заварка кратерів в середині опори, які утворюються при припиненні і відновленні зварювання. Допускаються сліди усадки металу уздовж поздовжньої осі шва (Утяжка). При цьому величина усадки не повинна виводити висоту посилення за межі мінімальної висоти шва.

Профільні труби виготовляються відповідно до вимог стандартів EN 10219-1,2, ГОСТ 25577-85, ГОСТ 30245-94.

Куточки і L-образні гнуті профілі виготовляються відповідно до вимог стандартів EN 10162, ГОСТ 11474-76, ГОСТ 19771-74, ГОСТ 19772-74.

U-образні гнуті профілі виготовляються відповідно до вимог стандартів EN 10162, ГОСТ 8278-83, ГОСТ 8281-80.

Допускається ремонт дефектних місць зварних швів їх зачисткою і заваркою. Сумарна протяжність ділянок поздовжніх швів, відремонтованих шляхом видалення дефектів і подальшої заварки, може становити не більше 10% довжини зварного з'єднання опори при мінімальному розмірі (протяжності) одиничного ділянки шва не менше 50 мм.

Допускається заварка кратерів в середині опори, які утворюються при припиненні і відновленні зварювання. Допускаються сліди усадки металу уздовж поздовжньої осі шва (Утяжка). При цьому величина усадки не повинна виводити висоту посилення за межі мінімальної висоти шва.

Профільні труби виготовляються відповідно до вимог стандартів EN 10219-1,2, ГОСТ 25577-85, ГОСТ 30245-94.

Куточки і L-образні гнуті профілі виготовляються відповідно до вимог стандартів EN 10162, ГОСТ 11474-76, ГОСТ 19771-74, ГОСТ 19772-74.

U-образні гнуті профілі виготовляються відповідно до вимог стандартів EN 10162, ГОСТ 8278-83, ГОСТ 8281-80.

Зварювальні матеріали при виробництві освітлювальних стовпів і щогл

Як зварювальних матеріалів використовуються:- флюс зварювальний типу: АН-60 і АН-348А по ГОСТ 90067-81; АН-67 по ТУ 14-146-72-87; АН-65 по ТУ 14-1-2254-77;

- вуглекислоту зварювальну по ГОСТ 8050-85;

- аргон газоподібний по ГОСТ 10157-79;

- дріт зварювальний типу Св-08Г2С, Св-08А, Св-10Г2 за ГОСТ 2246-70.

Основні технологічні операції при виготовленні гранованих опор

- Подача листового прокату і рулонів транспортом на склад, їх розвантаження і складування.

- Розмотування рулонів, редагування смуги та порізка трапецеїдальної карти мірної довжини.

- Маркування розрізаних листів з рулонів і їх складування, маркування листового прокату.

- Подача аркушів у виробництво.

- Очищення листового прокату від забруднень і сторонніх предметів.

- Газоплазмова різання листового прокату і листів на трапецеїдальних карти.

- Контроль геометрії карт. Крокова формування профілю заготовок опор.

- Зварювання поздовжніх швів. Візуальний і ультразвуковий контроль (УЗК) зварних швів.

- Візуальний огляд і ремонт опор.

- Плазмова обрізка планок і дефектних кінців труб.

- Вирізка проб для механічних випробувань.

- Плазмова різка лючків.

- Зачистка посилення зовнішнього зварного шва в зоні телескопічного з'єднання.

- Правка поздовжньої кривизни опор. Калібрування решт опор.

- Приварювання опорного фланця.

- Приймання опор.

Виготовлення освітлювальних стовпів і щогл - технологія

Розвантаження і складування аркушів.

Розмотування рулонів, редагування смуги та порізка на трапеції мірної довжини.

Очищення листового прокату і листів.

- листовий прокат та рулонна сталь надходять в цех в залізничних вагонах або на вантажних автомобілях (на вантажних візках).

- листи, рулони за допомогою кранів складуються за марками сталі, ширині і товщині.

Розмотування рулонів, редагування смуги та порізка на трапеції мірної довжини.

- рулони подаються на установку для розмотування і порізки їх на мірні довжини.

- на розрізаних аркушах і листовому прокаті по центру наноситься маркування з зазначенням марки сталі, товщини, ширини і довжини.

- після маркування листи складуються.

- подача листового прокату і листів у виробництво здійснюється у відповідності із замовленням за допомогою кранів, укладывающих листи на приймальні стелажі.

Очищення листового прокату і листів.

- Очищення листового прокату і листів від забруднень і сторонніх предметів проводиться за допомогою обертових щіток.

- очищені листи надходять на приймальний стіл газоплазменной установки.

- на установці в автоматичному режимі виробляється розрізання листів на карти трапецеїдальної форми за заданою програмою в залежності від призначення.

- готові карти піддаються контролю їх геометричних параметрів.

- крокове формування забезпечує одержання заданого профілю трубних заготовок і здійснюється на пресі, способом багатоперехідного згинання ділянок від краю карт до середини профілю одночасно по всій довжині заготовки.

Процес крокового формування здійснюватися за 2-ох технологій.

- за виготовлення гранованих опор освітлення формування проводиться способом багатоперехідного штампування ділянок профілю заготовки на робочому інструменті, що складається з вузького пуансона і секторної матриці – вільне згинання.

- за виготовлення циліндричних і конічних опор формування проводиться способом багатоперіходного згинання ділянок профілю заготовки пуансоном заданого радіусу і відповідної матриці – згинання в упор.

Технологія багатоперехідного штампування

Послідовність виконання операцій:

Отримана інформація про залишкову деформацію у вигляді радіусу гнуття ділянки профілю і величиною кінцевого зусилля згинання видається на пульт управління і порівнюється з розрахунковими значеннями.

Крім того, вона заноситься у базу даних за допомогою системи управління, що видає коригування за величиною ходу інструменту.

- Заготівка опори освітлення подається транспортним рольгангом або краном до пресу крокового формування на завантажувальний підьомний приводний рольганг.

- На завантажувальному рольгангу заготівка освітлювальної опори центрується по довжині преса щодо робочого інструменту з точністю ±100 мм

- За допомогою підйомника заготівка освітлювального стовпа піднімається над рольгангом і подається в зону згинання.

- Заготівка освітлювальної щогли одним з горизонтальних маніпуляторів переміщається в поперечному напрямку до упору її поздовжньої кромки в інший маніпулятор. При цьому кромка проходить під пуансоном, що знаходяться у вихідному положенні.

- За допомогою горизонтальних маніпуляторів заготівка щогли освітлення встановлюється на першу позицію штампування та центрується відносно робочого інструменту – пуансона і секторної матриці.

- Гибочна балка з пуансоном переміщюється вниз на задану величину і виконує першу операцію. При цьому реєструється та видається в систему управління кінцеве зусилля формування, а також величина робочого ходу гибочної вертикальної балки з пуансоном, з урахуванням товщини стінки заготівки і класу міцності сталі.

- Після закінчення першого циклу операції гибочна балка підводиться так, щоб деформовану ділянку повністю распружинило.

Отримана інформація про залишкову деформацію у вигляді радіусу гнуття ділянки профілю і величиною кінцевого зусилля згинання видається на пульт управління і порівнюється з розрахунковими значеннями.

Крім того, вона заноситься у базу даних за допомогою системи управління, що видає коригування за величиною ходу інструменту.