Уточнення характеристик сталі при технічному обстеженні конструкцій

ТЕХНІЧНА ІНФОРМАЦІЯ:

Оцінка технічного стану, паспортизація будівель і споруд

Діагностика технічного стану будівельних конструкцій будівель і споруд

Ведення паспорта технічного стану будівель і споруд

Нагляд і контроль за станом будівель та споруд

Методи технічного обстеження стану будівель і споруд

Методи оцінки і ліквідації пошкоджень в конструкціях будівель

Уточнення характеристик сталі при технічному обстеженні конструкцій

Зміст

Властивості сталі

Вибір і призначення розрахункових характеристик сталі при проектуванні нових конструкцій проводиться на підставі діючих стандартів, які встановлюють величини розрахункових характеристик на підставі статистичної обробки результатів вибіркових випробувань зразків на металургійних заводах. Таким чином, нормативні значення Rny і Rnu є величинами, що характеризують якусь імовірнісну гарантію того, що фактичний опір матеріалів буде не нижче нормованого. Тому що розподіл випадкових величин границь текучості й тимчасового опору розриву підкоряється нормальному закону, то при прийнятій нормі забезпеченості фактичні розрахункові характеристики сталі існуючих конструкцій у більшості випадків перевищують нормативні. При встановленні розрахункових опорів у СНІП II-23-81* прийнята нормована забезпеченість 0,995 і перевірена на всіх видах прокату, що поставляється за ДСТ 277720-88* на всіх металургійних заводах.Основними властивостями сталі, важливими з погляду її роботи в будівельних металевих конструкціях є:

- міцність;

- пластичність;

- схильність до тендітного руйнування;

- усталостна міцність;

- зварюваність.

Властивості сталі можуть бути встановлені на підставі випробувань, проведених за прямою методикою – шляхом дослідження проб і зразків, узятих з конструкцій, і непрямої – шляхом використання неруйнуючих методів контролю. Прямі методи контролю дають більш точні результати, однак, мають значну трудомісткість досліджень. Неруйнуючі методи контролю менш точні, але не вимагають ослаблення конструкцій вирізами й отворами. Вони не вимагають складного лабораторного устаткування, прості в застосуванні й дають швидкі результати.

Правильне призначення видів і кількості випробувань залежить від аналізу існуючої документації. Аналізу підлягає наступна документація, що визначає сталі: креслення КМ, по яких установлюються марки сталі, електродів, металовиробів і інших елементів металоконструкцій; креслення КМД, по яких установлюються можливі відхилення від проекту КМ; сертифікати, по яких уточнюються властивості і якість сталі й технічна умови на поставку. Велике значення має встановлення періоду виплавки сталі, тому що дозволяє одержати додаткові відомості про інтервали очікуваних властивостей.

У дореволюційних будівельних металевих конструкціях в основному застосовувалося зварювальне й лите залізо. Нормувалися значення тимчасового опору й відносного подовження.

Зварювальне залізо відрізняється малою однорідністю. Значення тимчасового опору в перетині прокату – від 267 до 378 МПа. Міцність заліза в напрямку поперек прокату на 20-30% нижче, чим уздовж. Структура волокниста, з яскраво вираженими жужільними включеннями.

Величина тимчасового опору при нормованому значенні 320 МПа змінюється від 230 до 490 МПа, а відносне подовження від 10 до 30%.

Лите залізо відрізняється більшою однорідністю й міцністю. Тимчасовий опір 350…450 МПа, а відносне подовження не менше 20%. Структура однорідна, дрібнозерниста, по хімічному складу й по механічних властивостях близька до сучасної сталі Ст3кп, але із трохи меншою однорідністю, коефіцієнт варіації по границі текучості досягає 13%.

В 20-ті роки у зв'язку з гострою нестачею металу будівельні конструкції нерідко виконувалися з випадкового матеріалу, механічні властивості якого надзвичайно неоднорідні. Для застосування в конструкціях іноді досить було провести випробування на холодний вигин у польових умовах. Досить широко використовувалися німецькі сталі, що мали підвищене вміст фосфору. Допускалося застосування томасівських сталей. Відзначалися випадки, коли при випробуванні зразків, вирізаних з конструкцій, значення тимчасового опору склало всього 130 Мпа, а в місці розриву виявлялися об'ємні жужільні включення. У той же час на багатьох об'єктах, споруджених у ті роки, випробування показали цілком задовільні результати. У більшості випадків метал конструкцій цих років можна класифікувати як сталь 0 з розрахунковим опором R = 170 Мпа.

В 30-х роках розробка й впровадження ОСТов на виробництво сталі сприяли використанню в конструкціях більш якісного металу. Основною будівельною сталлю стала СтЗ. Однорідність властивостей значно покращилася й коефіцієнт варіації по границі текучості й тимчасовому опору склав 6–9%. Середнє значення границі текучості – 261 МПа, тимчасового опору – 400 МПа, відносного подовження – 26,3 %; зміст фосфору й сірки трохи перевищує сучасні вимоги й досягає 0,06 – 0,08 %; величина ударної в'язкості при t = –20°С у середньому становить 56 Дж/див2.

З 1937 року вуглецеву прокатну сталь поставляли по ОСТ 2897. Підвищилася якість сталі й особливо її однорідність. Хімічний склад наблизився до сучасної сталі Ст3кп. Застосування томассовских сталей було обмежено другорядними нерозрахованими елементами.

Випробування зразків, узятих з конструкцій цехів, побудованих в 30-х роках, показали значення границі текучості від 250 до 310 МПа, а тимчасового опору – не нижче 380 МПа. Поріг холодноламкості за результатами випробувань на ударну в'язкість склав 10 – 20°С. Разом з тим, у конструкціях 30-х років ще знаходила застосування некондиційна сталь зниженого якості. Велика кількість конструкцій виконувалася з німецької сталі з підвищеним вмістом сірки й фосфору. Усі ці фактори необхідно враховувати при оцінці якості. вітчизняні сталі, Що з'явилися в цей час, підвищеною міцності минулого використані тільки на унікальних об'єктах і широкого поширення не одержали.

Особливістю сталі, випущеної в період 43 – 46-х. років, є широке використання легованого металобрухту військових років. Це привело до підвищення середніх значень міцністьних характеристик при збільшенні розкиду. Середні статичні значення границі текучості підвищилися до 300 – 310 Мпа, а тимчасовий опір – до 440 Мпа. Коефіцієнт варіації збільшився до 9 – 10 %.

Починаючи з 60-х років, широке застосування в будівельних конструкціях підучили сталі підвищеною й високої міцності. За результатами статистичних досліджень середні значення границі текучості більшості низьколегованих сталей значно вище нормованих величин, значення нормативних опорів, установлені в стандартах, мають забезпеченість вище 95%.

Основним видом з'єднань металоконструкцій довоєнного виготовлення є заклепки. Установлення розрахункових характеристик матеріалу заклепок за результатами випробувань для кожної конструкції досить трудомістко й не дає істотного розкиду результатів. На підставі проведених досліджень і згідно з розділом 20 СНІП П-23-81 для всіх заклепок може бути прийнятий розрахунковий опір зрізу – 155 Мпа, розрахунковий опір розтяганню – 120 Мпа.

Розрахункові характеристики зварених з'єднань слід ухвалювати по нормативних документах, що діяли в момент їх виконання. Численні обстеження зварених конструкцій не виявили ушкоджень зварених з'єднань, пов'язаних з їхньою недостатньою міцністю, що свідчить про деяких запасах міцності, закладених у нормах.

У конструкціях, виконаних до 50-х років, для зварювання нерідко використовувалися електроди з іонізуючою обмазкою. У цьому випадку, враховуючи знижена якість шва, слід уводити коефіцієнт умов роботи γc = 0,8.

Як ми вже відзначали, експериментальні дослідження властивостей сталі виявляють запаси несучої здатності конструкцій, але при невеликих обсягах і наявності документації можуть не проводитися. Обов'язковими є випробування у випадку недостатності наявних відомостей про матеріал конструкцій, а також при виявленні ушкоджень, пов'язаних з якістю металу – расслой, тендітні тріщини й т.п.

При дослідженні й випробуванні металу визначаються наступні показники:

а) хімічний склад з виявленням вуглецю, кремнію, марганцю, сірки й фосфору ( для всіх сталей), хрому, нікелю й міді ( для низьколегованих сталей), а також азоту ( для бесемерівської й томасівської конвертерної вуглецієвої сталі й у необхідних випадках – для низьколегованої сталі);

б) границя текучості, тимчасовий опір і відносний подовження при випробуванні на розтягання;

в) ударна в'язкість при температурі –20°С для вуглецієвої сталі й –40°С для низьколегованої;

г) ударна в'язкість після механічного старіння;

д) розподіл сірчистих включень способом відбитків по Бауману;

е) мікроструктура.

Для конструкцій 3 і 4 групи по СНіП II–23–81* випробування в), г), д) і е) можна не проводити, а також не проводити дослідження й випробування у випадках, коли ці конструкції будуть експлуатуватися при напругах, що не перевищують 170 МПа, і при температурі вище –30°С ( для групи 3) або –40°С ( для групи 4), а також коли посилення виконується без застосування зварювання.

Кількість проб і зразків

В умовах експлуатації при технічному обстеженні конструкцій будинків і споруджень кількість проб і зразків, узятих з металу конструкцій, повинне бути мінімальним при забезпеченні достатньої надійності результатів. Крім того, обсяг вирізаного металу також повинен бути мінімальним. Очевидно, що збільшення кількості й обсягу зразків не тільки підвищує трудомісткість досліджень, але й знижує надійність і довговічність конструкцій. Таким чином, для проведення випробувань необхідно визначити кількість і розміри зразків і місця їх відбору.Властивості і якість сталі залежить від багатьох факторів і, насамперед, від типу й геометричних характеристик профілів і заводу-постачальника металу. З метою ідентифікації матеріалу, метал конструкцій, що підлягає дослідженню, розбивається на партії. До партії металу ставляться елементи однакового виду прокату ( по номерах, толщинам і маркам сталі), що входять до складу однотипних конструкцій (ферм, підкранових балок, колон і т.п.) однієї черги будівництва. Розмір партії металу не повинен перевищувати 60 тонн і ставиться не більш ніж до 25 однотипних відправних марок.

Число проб (зразків) від кожної партії металу повинне бути не менше зазначених у таблиці.

|

№ |

Вид випробувань |

Кількість елементів, що перевіряються в партії |

Кількість проб (зразків) |

|

|

від елемента |

усього від партії |

|||

|

1 |

Хімічний аналіз |

3 |

1 |

3 |

|

2 |

Випробування на розтягання |

2 |

1 |

2 |

|

3 |

Випробування на ударну в'язкість ( для кожної температури й після механічного старіння) |

2 |

3 |

6 |

|

4 |

Відбиток по Бауману |

2 |

1 |

2 |

Розміри зразків і проб

Для визначення хімічного складу сталі, з конструкцій відбирається стружка, одержувана свердлінням певних місць конструкцій. Стружка для хімічного аналізу відбирається обробкою всього поперечного переріза прокату або симетричної половини його. При неможливості побрати стружку по всьому перетину елемента допускається відбір стружки свердлінням наскрізь у середній третині ширини елемента або полки профілю. З кожного елемента конструкцій стружка відбирається не менш, чим у трьох місцях по довжині й ретельно перемішується. Маса готової проби повинна бути не менше 50 г.Перед узяттям проби поверхня металу очищається від масла, бруди, фарби, продуктів корозії й інших механічних забруднень і зачищається до металевого блиску. Пробу відбирають без змащення. Поверхня стружки не повинна мати квітів мінливості.

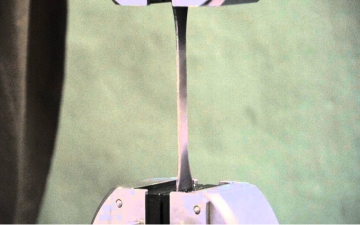

Для випробування на розтягання з конструкцій вирізьблюються заготовки, з яких можуть бути виготовлені циліндричні зразки, діаметром 3 мм і більш, або плоскі, товщиною 0,5 мм і більш. Обоє типу зразків можуть бути короткими, з початковою розрахунковою довжиною

Застосування коротких зразків в умовах експлуатації переважніше.

При випробуванні циліндричних зразків у якості основних застосовують зразки діаметром d про = 10 мм. Для випробування листової сталі й фасонного прокату товщиною до 25 мм включно застосовують плоскі зразки зі збереженням на них поверхневих шарів прокату, а при непаралельних сторонах полиці – зі збереженням поверхневих шарів прокату на одній стороні. При товщині більш 25 мм допускається обробка плоского зразка до товщини 25 мм зі збереженням на одній стороні зразка поверхні прокату або виготовлення циліндричних зразків.

При товщині прокату 10 – 25 мм можна робити випробування як на плоских, так і циліндричних зразках.

При вирізці заготовок зразків для механічних випробувань повинні бути забезпечені припуски, що охороняють зразок від наклепу й нагрівання. При вирізці зразків механічним способом припуски повинні бути:

- при товщині до 4 мм – не менш 5 мм;

- - // - від 4 до 10 мм – не менш товщини;

- - // - від 10 до 20 мм - // - 10 мм;

- - // - від 20 до 35 мм - // - 15 мм;

- - // - від 35 до 60 мм - // - 20 мм.

При вирізці зразків вогневим способом припуски від лінії реза до краю готового зразка повинні бути не менш 15 мм при товщині прокату до 60 мм і 20 мм при товщині прокату понад 60 мм.

Для визначення ударної в'язкості необхідні зразки, форми й розмір яких регламентовані ДЕРЖСТАНДАРТ 9454-78*. Для звичайних будівельних металоконструкцій використовують зразки типу 1 – 10 з концентратором виду U. Для конструкцій підвищеного ступеня надійності (трубопроводи, посудини тиску і т.д.) застосовують зразки типу 11 – 14 з V-Образним концентратором. Для особливо відповідальних конструкцій і при дослідженні причин руйнування використовуються зразки типів 15 – 20 з концентратором виду Т (тріщина).

Відбір проб для виявлення розподілу сірчистих включень методом зняття відбитків по Бауману проводиться відповідно до ДЕРЖСТАНДАРТ 10243-75*. Темплети вирізьблюються: з листової й широкосмугової сталі – уздовж напрямку прокатки, із сортового й фасонного прокату – поперек напрямку прокатки.

Робоча поверхня шліфа повинна лежати в площині, перпендикулярної напрямку прокатки. Для листової й широкосмугової сталі шліф повинен мати поверхня 150 х t мм ( t –товщина прокату); для сортового й фасонного прокату поверхня шліфа повинна бути дорівнює поперечному перетину профілю або половини профілю від крайки до осі симетрії. Випробування повинні бути проведені відповідно до діючих стандартів, а зразки й проби замаркіровані із вказівкою місць відбору.

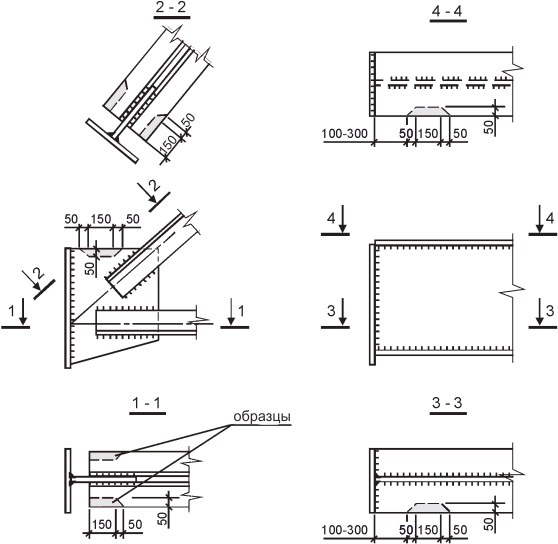

Місця відбору проб і зразків при технічному обстеженні

При призначенні місць відбору проб необхідно враховувати ступінь навантаженості даного елемента. Визначення властивостей сталі повинне гарантувати їхні невигідні межі. У цих цілях найбільший інтерес представляють властивості металу найбільш навантажених елементів конструкцій. Тому, попередньо слід визначити елементи, що мають найбільший рівень напруг. Зразки вирізьблюються з мало напружених зон цих елементів. Наприклад, в елементах ферм із куточків зразки відбираються з виступаючих полиць куточків у вузлах; для поясів розрізних балок – у опорних перетинах. Виріз повинен бути плавним, без надрізів, у необхідних випадках місця вирізки повинні бути посилені.В умовах експлуатації вирізка заготовок, як правило, виконується вогневим способом, а посилення ослаблених вирізкою місць – електрозварюванням. Ці способи накладають вимоги доступності місць відбору металу.

Значний вплив на результати випробувань виявляє текстура прокатних елементів. Для одержання надійних результатів слід визначити напрямок прокатки й робити відбір і виготовлення зразків у напрямках:

- із сортового й фасонного прокату – уздовж напрямку прокатки;

- з листового й широкополочного – поперек напрямку прокатки.

Для листових елементів, напрямок прокатки яких не встановлене, відбір зразків проводиться по напрямкові основного силового потоку.

Аналіз результатів випробувань і призначення розрахункових характеристик

Хімічний аналіз проб установлює процентний вміст елементів сталі. При розгляді результатів аналізу слід звернути увагу на зміст основних шкідливих домішок – сірки й фосфору, що відповідно роблять сталь червоно- і холодноламкої. Підвищений вміст шкідливих домішок залежно від умов експлуатації може виключити подальше використання конструкцій.Особлива увага слід звернути на ступінь розкислення сталі, яка встановлюється орієнтовно по змісту кремнію, основного розкислювачя сталі.

Зміст кремнію у відсотках становить:

- для спокійної сталі – 0,12 – 0,35;

- для напівспокійної – 0,05 – 0,17;

- для киплячої – не більш 0,05.

Для уточнення ступеня розкислення, а також при використанні розкислювачів, що не містять кремній, визначається розподіл сірчистих включень способом відбитків по Бауману.

Обробку шліфів і зняття відбитків по Бауману роблять у наступному порядкові. На підготовлений шліф накладають на світлі аркуш звичайного фотопаперу, змочений в 5%-ному розчині сірчаної кислоти. Після витримки 5-10 хв на фотопапері з'являється зображення макроструктури з розташуванням сірчистих включень («сульфідних рядків»). Отриманий відбиток необхідно промити й закріпити.

Обробку шліфів і зняття відбитків по Бауману роблять у наступному порядкові. На підготовлений шліф накладають на світлі аркуш звичайного фотопаперу, змочений в 5%-ному розчині сірчаної кислоти. Після витримки 5-10 хв на фотопапері з'являється зображення макроструктури з розташуванням сірчистих включень («сульфідних рядків»). Отриманий відбиток необхідно промити й закріпити.

На відбитку макрошліфа киплячої сталі проступають численні темні смуги – сульфідні рядки, напівспокійної – одиночні рідкі сульфідні рядки, спокійної – сульфідні рядки відсутні або є рідкі крапкові сульфідні включення.

За результатами хімічного аналізу проб можна оцінити зварюваність сталі, що особливо важливо для сталей довоєнної виплавки. Зварюваність сталі є комплексною характеристикою, що включає міцність з'єднання при різних умовах роботи; опірність утвору холодних і гарячих тріщин; холодноламкість і т.д.

В експлуатованих зварених конструкціях непрямою оцінкою зварюваності матеріалу є стан зварених з'єднань. Якщо при обстеженні не виявлене тріщин, викликаних самим процесом зварювання, то додаткових оцінок зварюваності можна не проводити. У клепані й інших конструкціях, що не мають зварених з'єднань, оцінка зварюваності необхідна в тому випадку, якщо при їхнім посиленні передбачається використання зварювання.

Використання спеціальних технологічних проб вимагає вирізки заготовок з конструкцій і достатньо трудомістких випробувань, тому їх застосування може бути рекомендоване тільки у виняткових випадках. Звичайно зварюваність сталі експлуатованих конструкцій оцінюють по вуглецевому еквіваленту:

Зэ - вуглецевий еквівалент;

Аз= 12 - атомна вага вуглецю;

Ai - атомна вага i-го елемента;

Ui - процентний вміст i-го елемента.

Сталь уважається, що добре зварюється при Зэ ≤ 0,45 %. Звичайна низьковуглецева сталь добре зварюється при кількості вуглецю З ≤ 0,22%, сірки З ≤ 0,055 %, фосфору S ≤,050 % і кремнію Si ≤ 0,22 %.

По вуглецевому еквіваленту для елементів, що не мають концентраторів напруг, може бути визначений по емпіричній формулі границя витривалості сталі

Основні міцністьні характеристики сталі встановлюються за результатами механічних випробувань. Тому що визначення несучої здатності існуючих конструкцій у цей час ведеться за методикою граничних станів, за результатами випробувань необхідно призначити нормативне Rm і розрахункове R опору сталі.

Якщо для кожної партії металоконструкцій випробувано 10 і більш зразків, то для визначення нормативного опору можуть використовуватися статистичні методи. У якості нормативного опору при цьому ухвалюється значення границі текучості, що має забезпеченість не нижче 95%, що відповідає основним положенням методики розрахунків будівельних конструкцій по граничних станах.

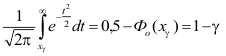

Як показують результати статистичних досліджень щільність розподілу границі текучості сталі досить близько відповідає нормальному розподілу.

- середнє значення й середнє квадратичне відхилення границі текучості вибірки;

- середнє значення й середнє квадратичне відхилення границі текучості вибірки;

k – число стандартів, яке необхідно побрати для одержання заданої забезпеченості.

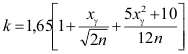

При нескінченно великій вибірці й значеннях вибіркових характеристик, що наближаються до параметрів генеральної сукупності, забезпеченості 95 % відповідає k = 1,65. Для обмеженої вибірки n статистичні характеристики розподілу можуть відрізнятися від параметрів генеральної сукупності й тим більше, чим менше вибірка. Враховуючи це, значення k визначається по формулі

γ – довірча ймовірність оцінки параметрів вибірки;

xγ –визначається з рівняння

γ = 0,7 → xγ = 0,52;

γ = 0,5 → xγ = 0.

Довірчу ймовірність γ слід призначати залежно від ступеня відповідальності конструкцій:

- для відповідальних конструкцій настання граничного стану пов'язане з обваленням γ = 0,9;

- без небезпеки обвалення γ = 0,7;

- для конструкцій із чисто економічною відповідальністю γ = 0,5.

При обмеженому числі випробувань, не представляється можливим використовувати їхні результати безпосередньо для призначення нормативного розрахункового опору. У цьому випадку, за матеріалами випробувань установлюється марка сталі або її аналог в, що діяли в період будівництва Дст і технічних умовах і розрахункові характеристики призначаються виходячи з досвіду експлуатації конструкцій, виконаних з аналогічних сталей.

Розрахунковий опір сталі визначається по формулі

γm – коефіцієнт надійності по матеріалу.

Значення γm для існуючих конструкцій регламентуються розділом 20 Снип II-23-81.

Пластичність сталі оцінюється по величині відносного подовження. При отриманих значеннях відносного подовження нижче встановлених у нормах для відповідної марки сталі, слід звернути увагу на можливість появи тендітних тріщин, особливо в зонах зварених з'єднань і підвищеної концентрації напруг.

Схильність сталі до тендітного руйнування виявляється за результатами випробувань на ударну в'язкість. При задовільних результатах випробувань сталь може бути визнана придатної для подальшої експлуатації, навіть якщо марка сталі не відповідає вказівкам СНіП II-23-81*.

При незадовільних результатах випробувань проводиться повторна оцінка ударної в'язкості на подвоєному числі зразків. Результати повторних випробувань є остаточними. Якщо повторні випробування дадуть незадовільні результати, ставиться питання про необхідність посилення або заміни конструкцій, остаточний розв'язок якого залежить від стану конструкцій, інтенсивності впливів і ступені відповідальності.

За результатами хімічного аналізу й механічних випробувань і зіставлення цих результатів з вимогами нині діючих норм, установлюється відповідність матеріалу конструкцій умовам експлуатації й новим умовам при реконструкції. При цьому в необхідних випадках, уводяться обмеження на експлуатацію. Так, для будинків з конструкціями, виконаними з киплячих сталей, не допускаються негативні температури в зимовий період.

Експрес-аналіз і непрямі методи оцінки міцності сталі

Викладені вище методи, як уже було відзначено, мають досить високу трудомісткість і не завжди можуть бути виконані. В умовах експлуатації й реконструкції слід переходити на непрямі неруйнуючі методи. У цей час, такі методи інтенсивно розбудовуються, але ще перебувають у стадії дослідження й апробації.Заміна традиційного хімічного аналізу лабораторним способом представляється можливим на підставі використання лазерної техніки. Експрес-аналіз, заснований на лазері, полягає в наступному: на обраній і очищеній ділянці поверхні конструкції променем лазера спалюється метал, пари якого аналізуються спектрографом. Такий метод дозволить значно розширити кількість проб і підвищити, таким чином, надійність досліджень. У цей час ведеться розробка компактної апаратури, придатної до використання в умовах експлуатації.

Для одержання найбільш повної інформації про механічні властивості сталі можна скористатися непрямими методами оцінки міцності без вирізки зразків. Одним з таких методів є оцінка міцності сталі за результатами виміру твердості. Під твердістю розуміється опір, який даний матеріал виявляє проникненню в нього іншого, більш твердого. На відміну від інших методів механічних випробувань визначення твердості не приводить до руйнування зразків або елементів конструкцій. Існуючі прилади відрізняються простотою й компактністю й дозволяють проводити випробування безпосередньо на конструкціях.

Найпоширенішими способами оцінки твердості є методи Бринеля й Польді.

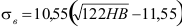

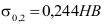

За результатами визначення твердості по емпіричних залежностях визначається значення тимчасового опору σв і умовної границі текучості σ0,2.

Для будівельних сталей твердість по Бринелю НВ звичайно не перевищує 260 і значення міцністьних характеристик у кн/див2 може бути визначене по формулах

Інша методика для визначення механічних властивостей сталі заснована на визначенні зусилля, необхідного для зрізу різьблення із записом діаграми деформування й дозволяє одержати характеристику міцністьних і пластичних властивостей сталі. За результатами статистичної обробки матеріалів масових випробувань отримані рівняння для визначення стандартних характеристик σ0,01, σ0,2, σв. Площа діаграми деформування дає оцінку пластичних властивостей сталі. Аналіз результатів випробувань зразків на розтягання й за запропонованою методикою виявив тісний кореляційний зв'язок. Коефіцієнт кореляції становить 0,8-0,9. До гідностей методики слід віднести визначення механічних характеристик практично без руйнування елементів (діаметр отворів не перевищує 5 мм, глибина становить невелику частину товщини прокату), можливість вивчення властивостей металу в малих зонах, наприклад, у кутових швах, швидкість проведення й низьку трудомісткість.

ЧИТАЙТЕ ТАКОЖ:

Гаряче цинкування

Технологічне обладнання

Устаткування для організації цехів гарячого цинкування.

Дізнайтесь більше

"Гаряче цинкування"

Опори контактної мережі

Силові стовпи сталеві грановані для прокладки контактної мережі електротранспорту, а також комбіновані з можливістю установки світильників і антен зв'язку.

Прожекторні щогли

Спеціалізовані прожекторні щогли для професійного освітлення відкритих територій. Сталеві, без застосування залізобетону.

Опори освітлення

Грановані сталеві стовпи і опори для зовнішнього освітлення вулиць і доріг, парків та скверів, стадіонів та спортивних майданчиків, аеропортів, вокзалів, промислових складів.