UKR| RUS

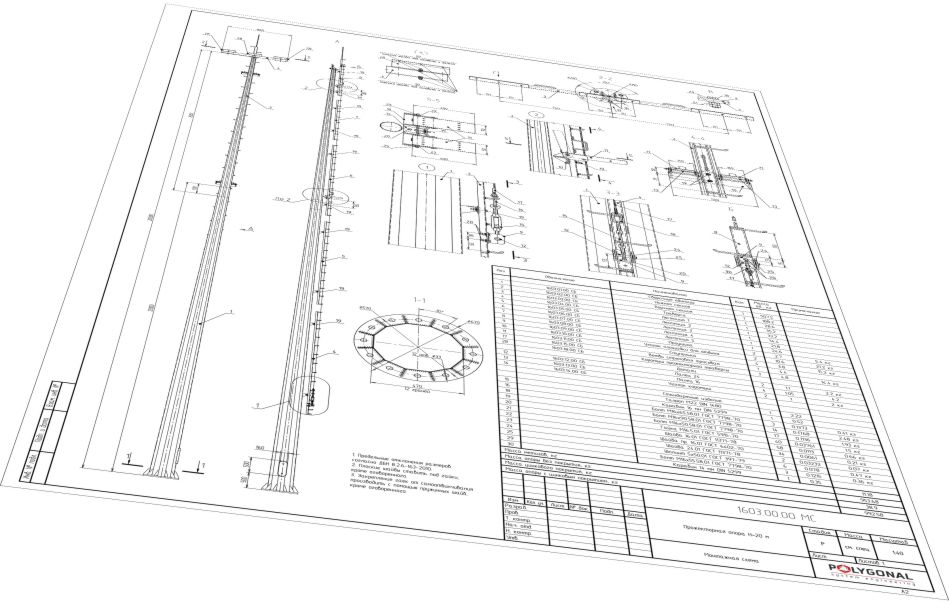

Изготовление опор уличного освещения и

прожекторных мачт

Скачать бланк

ТЕХНИЧЕСКОГО ЗАДАНИЯ

ИНФОРМАЦИЯ ПО РАЗДЕЛУ:

Прайс на опоры освещения

Проектирование опор наружного освещения

Освещение улиц и дворов

Освещение парков

Освещение автомобильных дорог

Изготовление опор уличного освещения и прожекторных мачт

Технические требования к опорам освещения

ФАЙЛЫ ПО РАЗДЕЛУ:

Технология изготовления стальных опор уличного освещения из

рулонного металла и листового проката, с применением для гибки листового

металла длиной до 12 м универсального листогибочного пресса усилием

2000 т, позволяет выпускать граненные пирамидальные и гладкие конические

опоры для освещения улиц городов и дорог, опоры контактной сети городского транспорта, а также прожекторные мачты.

Граненные стальные опоры наружного освещения и прожекторные мачты

имеют более высокие механические характеристики и существенно

превосходят железобетонные опоры по надежности и сроку службы. Более

высокая несущая способность стальных многогранных стоек по сравнению с

железобетонными опорами позволяет их использовать в более жестких

условиях.

Наряду с широким сортаментом изготовляемых граненных столбов освещения по диаметрам и толщинам стенок, технология и состав оборудования линии, обеспечивают возможность дополнительно производить гладкие цилиндрические трубы, профильные трубы больших размеров и гнутые профили для строительства и машиностроения, что позволяет оптимально регулировать загрузку оборудования и обеспечивать его рентабельную эксплуатацию.

Содержание

- Сортамент производства опор освещения и прожекторных мачт

- Требования к заготовкам для изготовления осветительных опор и мачт

- Технические требования к осветительным опорам и мачтам

- Сварочные материалы при производстве осветительных столбов и мачт

- Основные технологические операции при изготовлении граненных опор

- Изготовление осветительных столбов и мачт -технология

Сортамент производства опор освещения и прожекторных мачт

На линии осуществляется изготовление:

- граненных пирамидальных опор условным диаметром 50-650 мм с толщиной стенки 3,0-8,0 мм для опор линий наружного освещения, контактной сети городского транспорта и мачт освещения;

- гладких конических осветительных столбов диаметром 60-180 мм с толщиной стенки 3,0-4,0 мм для опор линий наружного освещения;

- пятигранных U-образных секций размерами 240х310х8,0 мм для опор контактных линий на железнодорожных магистралях.

Помимо указанной основной продукции на линии возможно изготовление другой металлопродукции с целью более оптимальной загрузки оборудования и рационального использования металла:

- квадратных и прямоугольных сварных профильных труб размером от 80х80 до 500х500 мм и от 100х80 до 500х450 мм с толщиной стенки 3,0-14,0 мм в соответствии с требованиями EN10219-1,2; ГОСТ 25577-85; ГОСТ 30245-94 для строительства и машиностроения;

- уголков и L-образных гнутых профилей размерами от 40х40 до 140х140 мм с толщиной стенки 6,0-12,0 мм в соответствии с требованиями EN10162, ГОСТ 11474-76, ГОСТ 19771-74, ГОСТ 19772-74 того же назначения;

- U-образных гнутых профилей размерами от 100х60 до 500х380 мм с толщиной стенки 6,0-20,0 мм в соответствии с требованиями EN10162, ГОСТ 8278-83 и ГОСТ 8281-80 того же назначения.

Указанная металлопродукция также может использоваться на предприятии в конструкциях опор и изготовлении арматуры.

- граненных пирамидальных опор условным диаметром 50-650 мм с толщиной стенки 3,0-8,0 мм для опор линий наружного освещения, контактной сети городского транспорта и мачт освещения;

- гладких конических осветительных столбов диаметром 60-180 мм с толщиной стенки 3,0-4,0 мм для опор линий наружного освещения;

- пятигранных U-образных секций размерами 240х310х8,0 мм для опор контактных линий на железнодорожных магистралях.

Помимо указанной основной продукции на линии возможно изготовление другой металлопродукции с целью более оптимальной загрузки оборудования и рационального использования металла:

- квадратных и прямоугольных сварных профильных труб размером от 80х80 до 500х500 мм и от 100х80 до 500х450 мм с толщиной стенки 3,0-14,0 мм в соответствии с требованиями EN10219-1,2; ГОСТ 25577-85; ГОСТ 30245-94 для строительства и машиностроения;

- уголков и L-образных гнутых профилей размерами от 40х40 до 140х140 мм с толщиной стенки 6,0-12,0 мм в соответствии с требованиями EN10162, ГОСТ 11474-76, ГОСТ 19771-74, ГОСТ 19772-74 того же назначения;

- U-образных гнутых профилей размерами от 100х60 до 500х380 мм с толщиной стенки 6,0-20,0 мм в соответствии с требованиями EN10162, ГОСТ 8278-83 и ГОСТ 8281-80 того же назначения.

Указанная металлопродукция также может использоваться на предприятии в конструкциях опор и изготовлении арматуры.

Требования к заготовкам для изготовления осветительных опор и мачт

Исходной

заготовкой для изготовление мачт освещения служит горячекатаная сталь в

рулонах и листах, размеры которой соответствуют размерам выпускаемых

изделий:

– размеры рулонов:

Исходная заготовка изготавливается из углеродистой спокойной и полуспокойной стали Ст 3, спокойной и полуспокойной стали ВСт 3 (категория 3-6) по ГОСТ 380, спокойной и полуспокойной стали марок 10, 15 и 20 по ГОСТ 1050, а также из стали повышенной прочности марок 13Г1С, 17ГС, 17Г1С, 09Г2СФ категории прочности до К55 по ГОСТ 19281 и соответствующих им марок конструкционной стали по зарубежным стандартам: S235 JRG2 (1.0038), S235 J2G3 (1.0116), S275 JR (1.0044), S275 J2G3 (1.0144), S355 J2G3 (1.0570) по EN 10027-1, EN 10027-2, EN 10025.

Механические свойства стали:

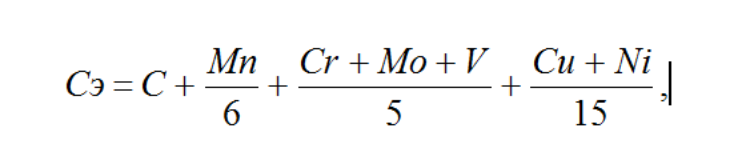

Эквивалент металла по углероду (Сэ) должен определяться по формуле:

– размеры рулонов:

- наружный диаметр рулона, мм: 1000-2000;

- внутренний диаметр рулона, мм: 650-850;

- толщина полосы, мм: 3,0-8,0;

- ширина полосы, мм: 470-1500;

- максимальный вес рулона, т: 15.

- толщина, мм: 6,0-8,0;

- ширина листов, мм: 470-250;

- длина, мм: 6000-12000.

Исходная заготовка изготавливается из углеродистой спокойной и полуспокойной стали Ст 3, спокойной и полуспокойной стали ВСт 3 (категория 3-6) по ГОСТ 380, спокойной и полуспокойной стали марок 10, 15 и 20 по ГОСТ 1050, а также из стали повышенной прочности марок 13Г1С, 17ГС, 17Г1С, 09Г2СФ категории прочности до К55 по ГОСТ 19281 и соответствующих им марок конструкционной стали по зарубежным стандартам: S235 JRG2 (1.0038), S235 J2G3 (1.0116), S275 JR (1.0044), S275 J2G3 (1.0144), S355 J2G3 (1.0570) по EN 10027-1, EN 10027-2, EN 10025.

Механические свойства стали:

- предел прочности не более: 650 Н/мм2;

- предел текучести, не более: 520 Н/мм2;

- относительное удлинение, не менее: 20%.

Эквивалент металла по углероду (Сэ) должен определяться по формуле:

где C, Mn, Cr, Mo, V, Cu, Ni – массовая доля элементов входящих в обозначение марки стали.

Величина эквивалента углерода для марок сталей S235 не должна превышать 0,35%, для марок сталей S275 – 0,40%, для марок сталей S255 – 0,45%.

При размещении заказа на металл необходимо указать, что изделия из стали должны быть пригодны для горячего цинкования, рекомендуемое содержание кремния в стали должно быть в пределах 0,15-0,25%, а суммарное содержание серы и фосфора должно быть не более 0,04%.

Величина эквивалента углерода для марок сталей S235 не должна превышать 0,35%, для марок сталей S275 – 0,40%, для марок сталей S255 – 0,45%.

При размещении заказа на металл необходимо указать, что изделия из стали должны быть пригодны для горячего цинкования, рекомендуемое содержание кремния в стали должно быть в пределах 0,15-0,25%, а суммарное содержание серы и фосфора должно быть не более 0,04%.

Технические требования к осветительным опорам и мачтам

Требования к опорам базируются на нормах и требованиях:

Производство опор освещения осуществляется из горячекатаной углеродистой и низколегированной конструкционной стали категории прочности до К55 (Х5). Столбы для других назначений, профильные трубы и профили изготавливаются из тех же марок стали, что и основная продукция.

Отклонение наружного диаметра труб для опор от теоретического не должно превышать 0,003 диаметра.

Длина секции осветительных опор или мачт должна находится в пределах 4,0-12,0 м. Допустимое отклонение от проектных линейных размеров не должно превышать 0,2 % от длины.

Кривизна опор не должна превышать 1,5 мм на 1 м длины, а общая кривизна – 0,001 длины, но не более 10 мм.

Опоры освещения должны иметь гладкую поверхность, соответствующую способу производства. Незначительные утолщения, выемки и продольные риски, являющиеся результатом технологии изготовления, допускаются при том, что толщина всегда находится в пределах допустимых отклонений.

Изготовитель может устранить недостатки поверхности прожекторной мачты шлифованием, однако после ремонта толщина стенки не должна быть менее допускаемой минимальной величины.

Сварные швы одношовных опор диаметром до 650 мм свариваются дуговой сваркой под слоем флюса или в среде защитных газов. Сварные швы двухшовных опор свариваются сплошным швом в среде защитного газа.

Высота усиления наружных швов должна находиться в пределах 0,5-3,0 мм. Высота усиления валика шва на внутренней поверхности опор – до 0,5 мм.

В месте ремонта допускается увеличение высоты усиления на 0,5 мм против указанных выше.

Швы по окончанию сварки должны быть очищены от флюса, шлаковой корки, брызг и потеков металла. Сварные швы осветительных мачт, предназначенных для многосекционных конструкций, на определенной длине (согласно проекта), должны быть зачищены заподлицо.

Смещение кромок, свариваемых продольным швом, не должно превышать 10% от номинальной толщины стенки.

В сварных швах не допускаются подрезы глубиной более 0,6 мм, непровары, трещины, свищи. При визуальном осмотре в сварных швах не допускаются поры, выходящие на поверхность швов.

- ДСТУ Б В.2.6-75 «Конструкції будинків і споруд. Конструкції металеві будівельні. Загальні технічні умови»;

- ДСТУ Б В.2.6-199 «Конструкції сталеві будівельні. Вимоги до виготовлення»;

- ДБН В.2.6-163 «Сталеві конструкції. Норми проектування, виготовлення і монтажу»;

- ПУЕ «Правила улаштування електроустановок»;

- Пособие по проектированию стальных конструкций опор воздушных линий (ВЛ) электропередачи и открытых распределительных устройств (ОРУ) подстанций напряжением свыше 1 кВ (к СНиП II-23-81*);

- ТУ У 25.1- 39573934-001:2016 «КОНСТРУКЦІЇ СТАЛЕВІ ОПОР РАДІОРЕЛЕЙНОГО ЗВ’ЯЗКУ, ЗОВНІШНЬОГО ОСВІТЛЕННЯ І КОНТАКТНОЇ МЕРЕЖІ МІСЬКОГО ТРАНСПОРТУ».

Производство опор освещения осуществляется из горячекатаной углеродистой и низколегированной конструкционной стали категории прочности до К55 (Х5). Столбы для других назначений, профильные трубы и профили изготавливаются из тех же марок стали, что и основная продукция.

Отклонение наружного диаметра труб для опор от теоретического не должно превышать 0,003 диаметра.

Длина секции осветительных опор или мачт должна находится в пределах 4,0-12,0 м. Допустимое отклонение от проектных линейных размеров не должно превышать 0,2 % от длины.

Кривизна опор не должна превышать 1,5 мм на 1 м длины, а общая кривизна – 0,001 длины, но не более 10 мм.

Опоры освещения должны иметь гладкую поверхность, соответствующую способу производства. Незначительные утолщения, выемки и продольные риски, являющиеся результатом технологии изготовления, допускаются при том, что толщина всегда находится в пределах допустимых отклонений.

Изготовитель может устранить недостатки поверхности прожекторной мачты шлифованием, однако после ремонта толщина стенки не должна быть менее допускаемой минимальной величины.

Сварные швы одношовных опор диаметром до 650 мм свариваются дуговой сваркой под слоем флюса или в среде защитных газов. Сварные швы двухшовных опор свариваются сплошным швом в среде защитного газа.

Высота усиления наружных швов должна находиться в пределах 0,5-3,0 мм. Высота усиления валика шва на внутренней поверхности опор – до 0,5 мм.

В месте ремонта допускается увеличение высоты усиления на 0,5 мм против указанных выше.

Швы по окончанию сварки должны быть очищены от флюса, шлаковой корки, брызг и потеков металла. Сварные швы осветительных мачт, предназначенных для многосекционных конструкций, на определенной длине (согласно проекта), должны быть зачищены заподлицо.

Смещение кромок, свариваемых продольным швом, не должно превышать 10% от номинальной толщины стенки.

В сварных швах не допускаются подрезы глубиной более 0,6 мм, непровары, трещины, свищи. При визуальном осмотре в сварных швах не допускаются поры, выходящие на поверхность швов.

Механические свойства

|

Марка стали, класс прочности

|

Механические свойства основного металла |

Временное

сопротивление сварного соединения,

|

|||

|

Временное

сопротивление,

|

Предел текучести, Н/мм2 |

Относительное

удлинение,

|

|||

|

К34

|

333

|

206

|

24

|

314

|

|

|

К42

|

412

|

245

|

21

|

353

|

|

|

К52

|

510-610

|

360-460

|

22

|

510

|

|

|

К55

|

540-640

|

390-510

|

22

|

560

|

|

Контроль сварных соединений осуществляется по ДСТУ Б В.2.6-199.

Допускается ремонт дефектных мест сварных швов их зачисткой и заваркой. Суммарная протяженность участков продольных швов, отремонтированных путем удаления дефектов и последующей заварки, может составлять не более 10% длины сварного соединения опоры при минимальном размере (протяженности) единичного участка шва не менее 50 мм.

Допускается заварка кратеров в середине опоры, получающихся при прекращении и возобновлении сварки.

Допускаются следы усадки металла вдоль продольной оси шва (утяжены). При этом величина усадки не должна выводить высоту усиления за пределы минимальной высоты шва.

Профильные трубы изготавливаются в соответствии с требованиями стандартов EN 10219-1,2, ГОСТ 25577-85, ГОСТ 30245-94.

Уголки и L-образные гнутые профили изготавливаются в соответствии с требованиями стандартов EN 10162, ГОСТ 11474-76, ГОСТ 19771-74, ГОСТ 19772-74.

U-образные гнутые профили изготавливаются в соответствии с требованиями стандартов EN 10162, ГОСТ 8278-83, ГОСТ 8281-80.

Допускается ремонт дефектных мест сварных швов их зачисткой и заваркой. Суммарная протяженность участков продольных швов, отремонтированных путем удаления дефектов и последующей заварки, может составлять не более 10% длины сварного соединения опоры при минимальном размере (протяженности) единичного участка шва не менее 50 мм.

Допускается заварка кратеров в середине опоры, получающихся при прекращении и возобновлении сварки.

Допускаются следы усадки металла вдоль продольной оси шва (утяжены). При этом величина усадки не должна выводить высоту усиления за пределы минимальной высоты шва.

Профильные трубы изготавливаются в соответствии с требованиями стандартов EN 10219-1,2, ГОСТ 25577-85, ГОСТ 30245-94.

Уголки и L-образные гнутые профили изготавливаются в соответствии с требованиями стандартов EN 10162, ГОСТ 11474-76, ГОСТ 19771-74, ГОСТ 19772-74.

U-образные гнутые профили изготавливаются в соответствии с требованиями стандартов EN 10162, ГОСТ 8278-83, ГОСТ 8281-80.

Сварочные материалы при производстве осветительных столбов и мачт

В качестве сварочных материалов используются:

- флюс сварочный типа: АН-60 и АН-348А по ГОСТ 90067-81; АН-67 по ТУ 14-146-72-87; АН-65 по ТУ 14-1-2254-77;

- углекислоту сварочную по ГОСТ 8050-85;

- аргон газообразный по ГОСТ 10157-79;

- проволоку сварочную типа Св-08Г2С, Св-08А, Св-10Г2 по ГОСТ 2246-70.

Основные технологические операции при изготовлении граненных опор

- Подача листового проката и рулонов транспортом на склад, их разгрузка и складирование.

- Разматывание рулонов, правка полосы и порезка трапецеидальной карты мерной длины .

- Маркировка разрезанных листов из рулонов и их складирование, маркировка листового проката.

- Подача листов в производство.

- Очистка листового проката от загрязнений и посторонних предметов.

- Газоплазменная резка листового проката и листов на трапецеидальные карты.

- Контроль геометрии карт.

- Шаговая формовка профиля заготовок опор.

- Сварка продольных швов.

- Визуальный и ультразвуковой контроль (УЗК) сварных швов.

- Визуальный осмотр и ремонт опор.

- Плазменная обрезка планок и дефектных концов труб. Вырезка проб для механических испытаний.

- Плазменная резка лючков.

- Зачистка усиления наружного сварного шва в зоне телескопического соединения.

- Правка продольной кривизны опор.

- Калибрование концов опор.

- Приварка опорного фланца.

- Приемка опор.

Изготовление осветительных столбов и мачт - технология

Разгрузка и складирование листов.

- листовой прокат и рулонная сталь поступают в цех в железнодорожных вагонах или на грузовых автомобилях (на грузовых тележках).

- листы и рулоны с помощью кранов складируются по маркам стали, ширине и толщине.

- рулоны подаются на установку для разматывания и порезки их на мерные длины.

- на разрезанных листах и листовом прокате по центру наносится маркировка с указанием марки стали, толщины, ширины и длины.

- после маркировки листы складируются.

- подача листового проката и листов в производство осуществляется в соответствии с заказом при помощи кранов, укладывающих листы на приемные стеллажи.

- Очистка листового проката и листов от загрязнений и посторонних предметов производится с помощью вращающихся щеток.

- очищенные листы поступают на приемный стол газоплазменной установки.

- на установке в автоматическом режиме производится разрезка листов на карты трапецеидальной формы по заданной программе в зависимости от назначения.

- готовые карты подвергаются контролю их геометрических параметров.

- шаговая формовка обеспечивает получение заданного профиля трубных заготовок и осуществляется на прессе, способом многопереходной гибки участков от края карт к середине профиля одновременно по всей длине заготовки.

Процесс шаговой формовки осуществляться по 2-м технологиям.

- при изготовление граненных опор освещения формовка производится способом многопереходной штамповки участков профиля заготовки на рабочем инструменте, состоящем из узкого пуансона и секторной матрицы – свободная гибка.

- при изготовление цилиндрических конических опор формовка производится способом многопереходной гибки участков профиля заготовки пуансоном заданного радиуса и соответствующей матрицы – гибка в упор.

Технология многопереходной штамповки

Последовательность выполнения операций:

Полученная информация об остаточной деформации в виде радиуса подогнутого участка профиля и величине конечного усилия гибки выдается на пульт управления и сравнивается с расчетными значениями.

Кроме того, она заносится в базу данных и при помощи системы управления выдается корректировка по величине хода инструмента или усилию гибки для выполнения последующих операций шаговой штамповки в автоматическом режиме работы.

Может быть применена и другая система управления процессом изготовления опоры освещения и прожекторной мачты, например, когда величина хода пуансона автоматически регулируется в зависимости от усилия формовки, толщины стенки и диаметра заготовки:

- Заготовка опоры освещения подается транспортным рольгангом или краном к прессу шаговой формовки на загрузочный подъемный приводной рольганг.

- На загрузочном рольганге заготовка осветительной опоры центрируется по длине пресса относительно рабочего инструмента с точностью ±100 мм.

- При помощи подъемника заготовка осветительного столба приподнимается над рольгангом и подается в зону гибки.

- Заготовка осветительной мачты одним из горизонтальных манипуляторов перемещается в поперечном направлении до упора ее продольной кромки в другой манипулятор. При этом кромка проходит под пуансоном, находящимся в исходном положении.

- При помощи горизонтальных манипуляторов заготовкамачты освещения устанавливается на первую позицию штамповки и центрируется относительно рабочего инструмента – пуансона и секторной матрицы.

- Гибочная балка с пуансоном перемещается вниз на заданную величину и выполняет первую операцию. При этом регистрируется и выдается в систему управления конечное усилие формовки, а также величина рабочего хода гибочной вертикальной балки с пуансоном, с учетом толщины стенки формуемой заготовки и класса прочности стали.

- После окончания первого цикла операции гибочная балка приподнимается так, чтобы деформированный участок полностью распружинил.

Полученная информация об остаточной деформации в виде радиуса подогнутого участка профиля и величине конечного усилия гибки выдается на пульт управления и сравнивается с расчетными значениями.

Кроме того, она заносится в базу данных и при помощи системы управления выдается корректировка по величине хода инструмента или усилию гибки для выполнения последующих операций шаговой штамповки в автоматическом режиме работы.

Может быть применена и другая система управления процессом изготовления опоры освещения и прожекторной мачты, например, когда величина хода пуансона автоматически регулируется в зависимости от усилия формовки, толщины стенки и диаметра заготовки:

- При помощи горизонтальных манипуляторов заготовка перемещается во вторую позицию.

- В автоматическом режиме выполняется гибка второго участка профиля заготовки. Этот процесс повторяется до тех пор, пока не будет изогнута первая половина профиля заготовки.

- При помощи горизонтальных манипуляторов заготовка перемещается в первую позицию штамповки второй половины профиля.

- После окончания последнего шага формовки заготовки осветительной опоры гибочная балка с пуансоном поднимается в исходное положение, горизонтальные манипуляторы перемещаются также в исходное положение.

- Сформованная заготовка опоры освещения приподнимается подъемным рольгангом над секторными матрицами и при помощи сталкивателя выдается вдоль гибочной балки между вертикальными стойками пресса в продольном направлении на выходной рольганг.

На готовой заготовке зазор между продольными кромками может составлять 5-50 мм.

Технология шаговой формовки способом гибки по пуансону

Изготовление металлических опор конических трубных заготовок

способом гибки по пуансону выполняется аналогично описанной выше

технологии. Отличие состоит лишь в применяемом рабочем инструменте –

пуансоне заданного радиуса и матрицы.

Сборка и сварка рабочих швов при изготовлении прожекторных мачт и опор.

Заготовки осветительных опор и мачт после формовки с транспортного рольганга подаются на автоматическую сварочную машину.

При помощи обжимных механизмов устраняется зазор и превышение продольных кромок. Машина протягивает опору освещения вдоль сварочной горелки, выполняя, в среде защитного газа, сварной шов по всей длине заготовки за один проход.

Сборка и сварка рабочих швов при изготовлении прожекторных мачт и опор.

Заготовки осветительных опор и мачт после формовки с транспортного рольганга подаются на автоматическую сварочную машину.

При помощи обжимных механизмов устраняется зазор и превышение продольных кромок. Машина протягивает опору освещения вдоль сварочной горелки, выполняя, в среде защитного газа, сварной шов по всей длине заготовки за один проход.

ПРОЦЕСС СВАРКИ :MIG-MAG

ТАБЛИЦА СКОРОСТИ СВАРКИ (метры/минуты)

|

Тип опоры

|

||

|

Толщина, мм

|

с одним швом

|

|

|

с проникновением 60%

|

с проникновением 70-80%

|

|

|

скорость сварки, м/мин

|

скорость сварки, м/мин

|

|

|

3

|

2,0

|

1,7

|

|

4

|

1,8

|

1,5

|

|

5

|

1,6

|

1,3

|

|

6

|

1,4

|

1,0

|

|

8

|

1,0

|

0,7

|

Требования к

свариваемому соединению:

- Сварочная проволока св-08Г2С Ø1.2 мм;

- Сварочная смесь поставляется согласно ТУ У 24.11-20340885-003.

Скорость сварки зависит от толщины материала, типа проволоки, защитного газа и глубины проникновения согласно нижеприведенной таблице:

ПРОЦЕСС СВАРКИ: MIG-MAG

ТАБЛИЦА СКОРОСТИ СВАРКИ (м/мин)

|

Тип опоры

|

|||

|

Толщина, мм

|

один шов

|

два шва

одновременная сварка |

|

|

Спроникновением 60%

|

С проникновением 70-80%

|

С проникновением 70-80%

|

|

|

скорость сварки, м/мин

|

скорость сварки, м/мин

|

скорость сварки, м/мин

|

|

|

3

|

2,0

|

1,7

|

1,7

|

|

4

|

1,8

|

1,5

|

1,5

|

|

5

|

1,6

|

1,3

|

1,3

|

|

6

|

1,4

|

1,0

|

1,0

|

|

8

|

1

|

0,7

|

0,7

|

Требования к

свариваемому соединению:

- Сварочная проволока св-08Г2С Ø1.2 мм;

- Сварочная смесь поставляется согласно ТУ У 24.11-20340885-003.

На площадке осмотра и ремонта контролер ОТК производит осмотр внутренней и наружной поверхности прожекторной мачты, обращая особое внимание на сварные швы. По результатам осмотра контролер отмечает места зачистки, ремонта.

Площадки осмотра и ремонта оборудованы подъемно-поворотными роликами. Участки швов с дефектами, подлежат ремонту путем удаления дефекта и последующей заварки и зачистки.

Ручной ультразвуковой контроль опор освещения

Участки швов после ремонта подвергаются контролю ручным ультразвуковым дефектоскопом (РУЗК). При наличии в ремонтном участке недопустимых дефектов трубы ремонтируются.

Плазменная обрезка планок и дефектных концов опор.

По меткам контролера ОТК на специальной установке осуществляется плазменная обрезка технологических планок, дефектных концов труб с последующей расшихтовкой обрезаемого металла и проб для проведения механических испытаний.

Скорость плазменной резки составляет 1,0-3,0 м/мин в зависимости от толщины разрезаемого металла.

Фрезерование усиления сварного шва осветительных столбов

Снятие усиления сварного шва производится на концах труб, предназначенных для нижней и средней секций многогранных телескопических опор.

По концам труб на определенной длине (согласно чертежа) производится удаление валика усиления сварного шва путем фрезерования заподлицо с наружной поверхностью труб. Фрезерование осуществляется шлифовальными машинками.

Правка опор

Правке подвергаются опоры, продольная кривизна которых превышает требования нормативной документации. Правка труб осуществляется на правильном прессе по заданной программе.

Калибрование концов опор

Операция калибрования производится способами обжатия и раздачи на концах труб, подлежащих телескопической сборке.

Приварка опорного фланца

Выполняется по технологической документации.

Приемка опор освещения и прожекторных мачт

Окончательная приемка, осмотр и зачистка (при необходимости) производится на специальных площадках. В процессе приемки каждая опора проходит измерение длины, периметра, диаметра и овальности по концам, а также маркируется несмываемой краской с указанием ее назначения.